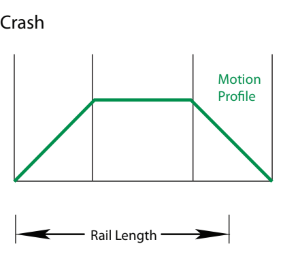

Come si fa a sapere quando una guida lineare è arrivata a fine corsa? Quando il cursore si schianta. In realtà, al di là della battuta, sugli urti c'è poco da scherzare.

Anche definiti, con un eufemismo, come "impatti", gli urti si verificano quando il cursore fuori controllo va a sbattere contro il finecorsa della guida stessa o qualche altro oggetto. Il più delle volte capita quando un asse lineare viene avviato per la prima volta.

Anche un singolo incidente al primo avvio può danneggiare una guida, generando costi di riparazione o di sostituzione importanti.

Il motivo per cui le guide vanno a impattare al primo avvio di solito riguarda fattori umani.

Un progettista può fare un ottimo lavoro nel calcolare il profilo di movimentazione perfetto per una certa applicazione, ma poi sorvolare su alcuni dettagli d'installazione durante il primo avvio. Piccoli errori nell'inserimento di un parametro di movimentazione o il mancato collegamento di un interruttore di fine corsa sono comuni e, per la guida, potenzialmente catastrofici.

Per fortuna non è difficile ridurre al minimo gli urti, dotando così l'asse di una prospettiva di vita utile maggiore, senza spendere grandi cifre. Ecco come.

Parlare la stessa lingua

Troppo spesso c'è pochissima comunicazione tra chi progetta un sistema meccanico e chi lo fa funzionare. Questa mancanza di comunicazione aumenta il rischio d'incidenti, perché fa aumentare la probabilità che l'asse lineare sia utilizzato con un profilo di movimentazione diverso da quello per cui era stato progettato.

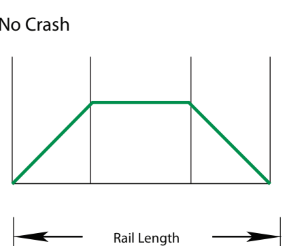

Per esempio, un asse lineare può avere uno spazio adeguato di sovracorsa a seconda delle specifiche di progetto - carichi, velocità, accelerazioni e scarti d'inerzia. Tuttavia, se utilizzato in condizioni diverse, quello spazio di sovracorsa può accorciarsi fino a sparire.

Per evitare problemi di questo tipo, è importante che sia i progettisti che gli operatori capiscano se i valori definiti in fase di progettazione lascino abbastanza flessibilità per le variabili che i parametri operativi del mondo reale introducono. Altrimenti, un profilo di movimentazione meno aggressivo può essere l'unico modo per evitare urti pericolosi.

Evitare soluzioni eccessive

Oltre a rovinare le guide, gli urti sono spesso la causa che porta a un eccesso di precauzioni. Anziché cercare di evitarli, il progettista li accetta come inevitabili e cerca d'implementare sistemi in grado di superarli.

Per fare questo spesso aggiungono respingenti o ammortizzatori. Il costo può variare, a seconda del tipo di ammortizzatore, da pochi centesimi fino a cifre intorno ai 100€ al pezzo.

Se si considera su quanti assi vadano montati, si fa presto a raggiungere somme importanti, senza contare il maggior lavoro e i costi per i ricambi.

Per quanto siano diffusi, respingenti e altri ammortizzatori sono un po' come le rotelle su una bicicletta. Una volta che si impara ad andarci, si tolgono. Allo stesso modo, i sistemi di movimentazione lineare progettati e comandati correttamente possono operare in sicurezza senza la spesa di protezioni aggiuntive.

Gli urti di solito avvengono al primo avvio a causa di profili di movimentazione scorretti.

Un'altra strategia di protezione dagli urti consiste nel sovradimensionare i componenti di movimentazione lineare. A volte i progettisti dimensionano i cuscinetti più per sopravvivere agli urti che per soddisfare le esigenze di carico, velocità e accelerazione richieste dall’applicazione.

Questa strategia non aggiunge costi consistenti a un singolo asse, ma su un'intera macchina può diventare onerosa. Soprattutto se il sovradimensionamento dei componenti porta poi a utilizzare motori, motoriduttori e supporti più grandi.

Quando il sovradimensionamento porta a questo tipo di soluzioni pervasive, non è difficile incorrere in un aumento del 30% del costo totale della macchina.

Preferire guide votate agli urti

Anche se la maggior parte degli incidenti si verificano al primo avvio, è pur vero che a volte possono capitare anche dopo parecchio tempo che la macchina è in funzione. Un calo di corrente può scatenare una collisione, oppure qualcuno potrebbe cambiare inavvertitamente un parametro di comando.

A dire il vero, non sempre le macchine sono utilizzate in modo attento.

Per questi motivi può essere utile per i progettisti lavorare tenendo in considerazione fin da subito soluzioni affidabili in caso di urti.

Ma qual è il modo migliore?

Si può optare per ammortizzatori o elementi sovradimensionati, accettando i costi come il prezzo da pagare per evitare gli urti, oppure si possono scegliere guide lineari progettate per gestire gli urti. Quando si tratta d'impatti, non tutte le guide sono create uguali.

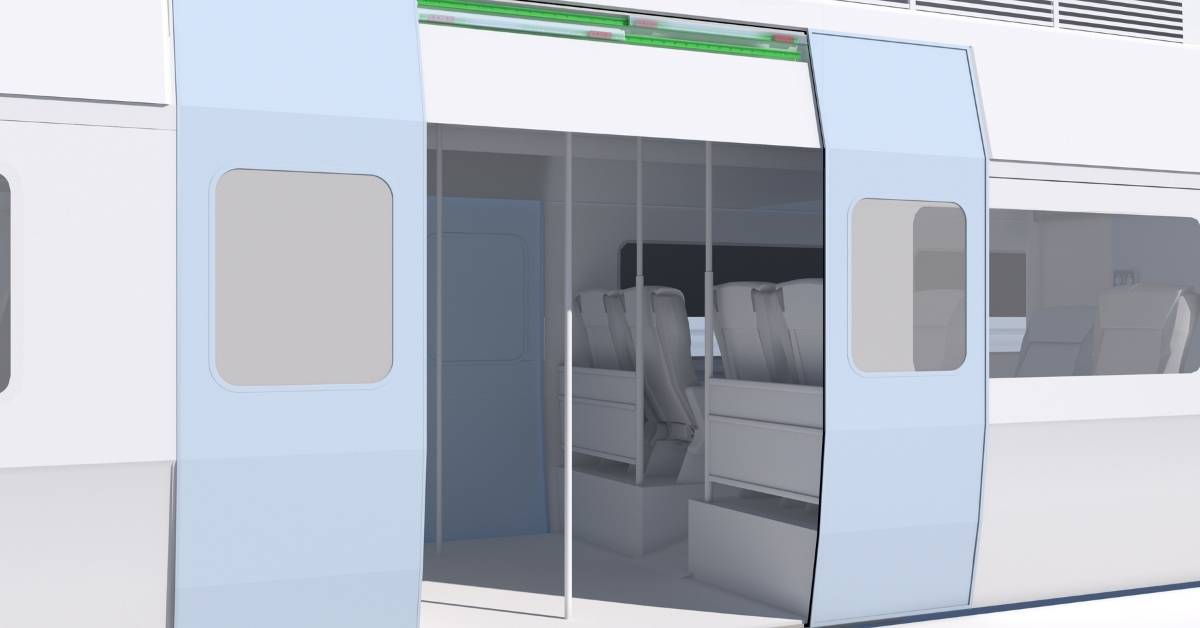

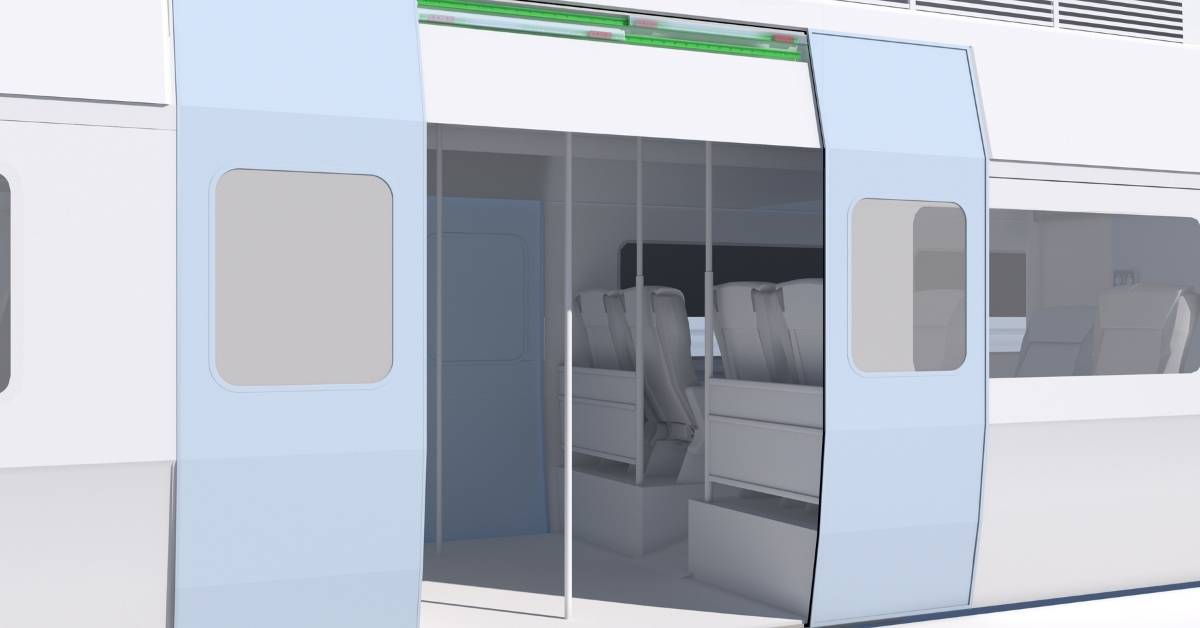

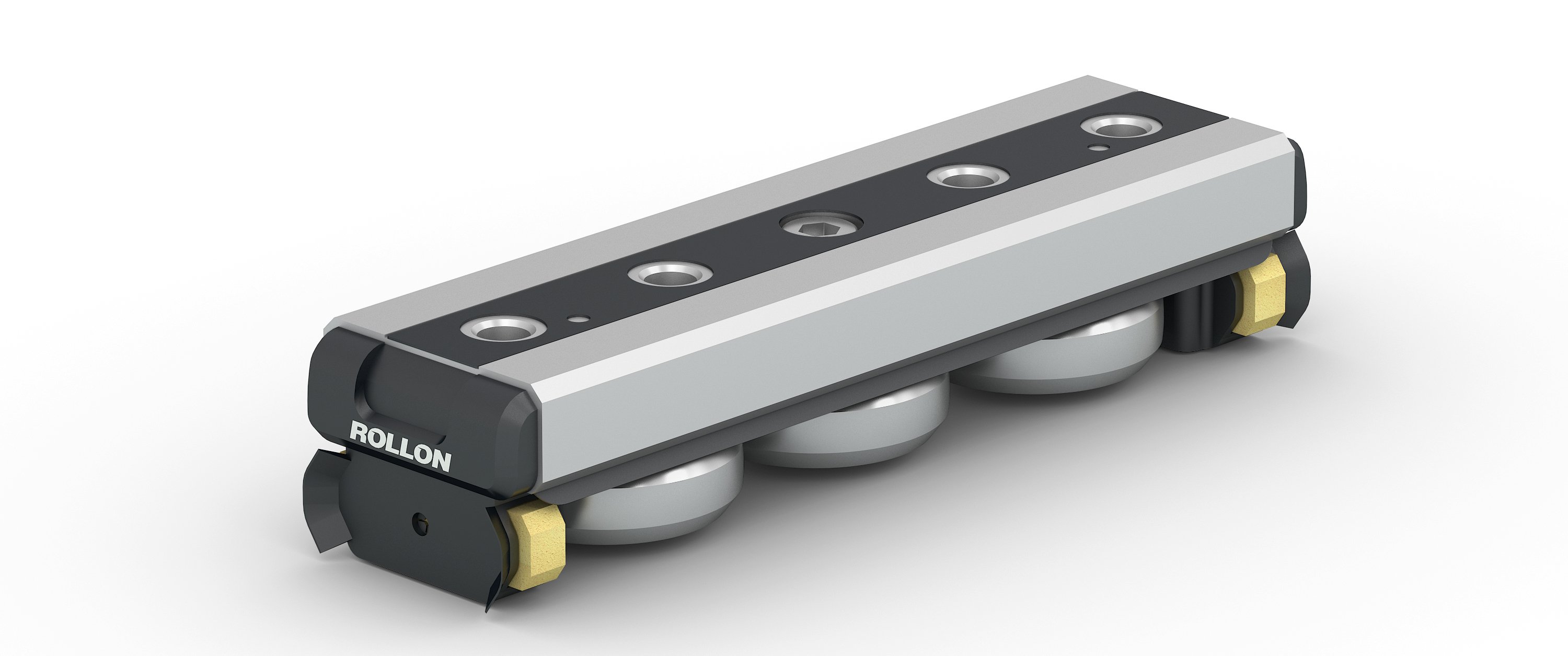

Compact Rail

Compact Rail

Le guide basate su elementi volventi più grandi non hanno questo tallone d'Achille. Le guide Compact Rail di Rollon sono un ottimo esempio di questa tipologia, e possono funzionare tranquillamente anche con una copertura rotta.

Compact Rail

Le sfere, e loro le piste di scorrimento, sono contenute all'interno dell'elemento volvente, non in un involucro di plastica.

E anche se dovessero danneggiarsi a seguito di un urto, i suoi cursori ed elementi volventi intercambiabili ne consentono la riparazione rapida, senza sostituire le guide. Potendo scegliere fra cercare di evitare gli urti o attrezzarsi per proteggersi, i progettisti possono risparmiare il massimo cercando prima di tutto di evitarli.

È vero che sistemi di movimentazione ben progettati, con uno spazio in più per contenere sovracorse impreviste, hanno meno probabilità di rompersi, ma nel mondo reale è bene essere preparati a tutto, anche agli impatti più duri.

Utilizzando guide lineari resistenti agli urti, la spesa aggiuntiva per ammortizzatori o componenti sovradimensionati non è più richiesta.

Vuoi scoprire di più sulle guide lineari?

Guarda il webinar sulle nuove guide Compact Rail e scopri i vantaggi di una maggiore libertà progettuale.