L’automazione industriale non è più né un’opinione, né un’opzione. È un dato di fatto. Come tale aumenta la complessità per progettisti e designer industriali chiamati a progettare nuove soluzioni capaci di migliorare i processi, renderli più produttivi, efficienti ed efficaci.

Produttività, ingobri sul layout e tempi morti tra i fattori da considerare

Come scegliere, quindi, la soluzione migliore di automazione per dar vita a un nuovo processo produttivo, a una o più applicazioni o sviluppare un processo già esistente? Come, allo stesso tempo, evitare di percorrere strade più costose e meno funzionali alle reali esigenze?

La prima scelta di molti progettisti risulta molto spesso il robot antropomorfo.

Il sistema cartesiano, invece, può essere un’opzione altrettanto valida in numerosi ambiti applicativi e, in certi casi, paragonando le due soluzioni, come faremo di seguito, si possono scoprire aspetti non scontati e molto interessanti a favore di questa possibilità.

I sistemi automatizzati lineari cartesiani sono capaci di garantire prestazioni elevate e massimi risultati in particolare quando ci si trova di fronte ad alcune condizioni operative, o di layout produttivo, che ne consigliano l’utilizzo.

Se infatti:

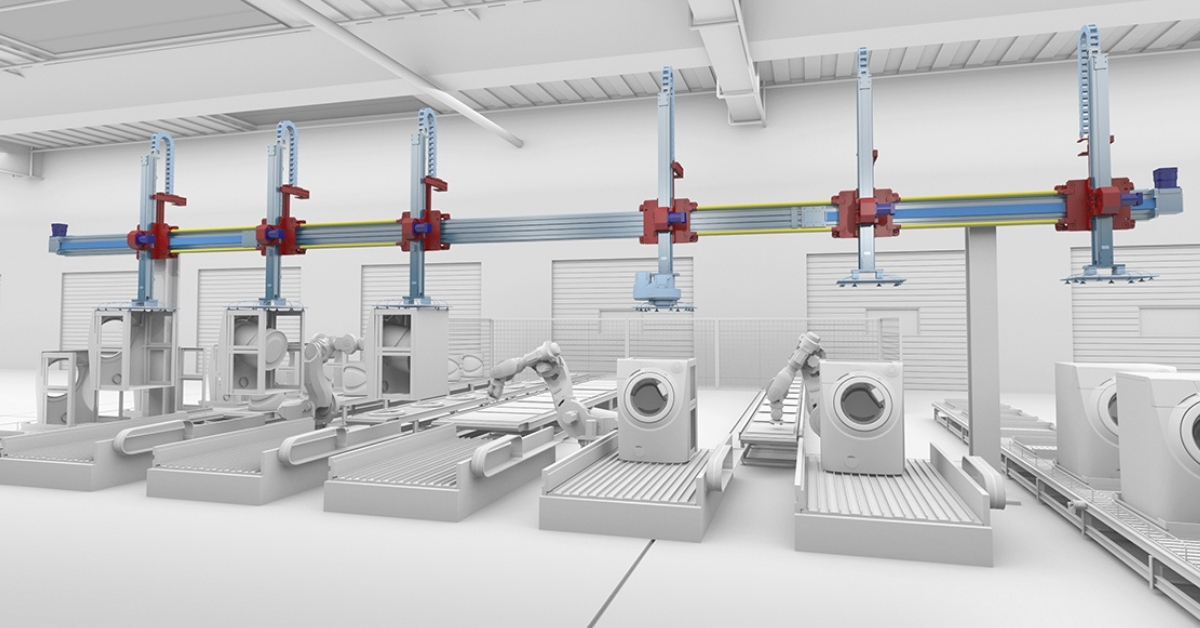

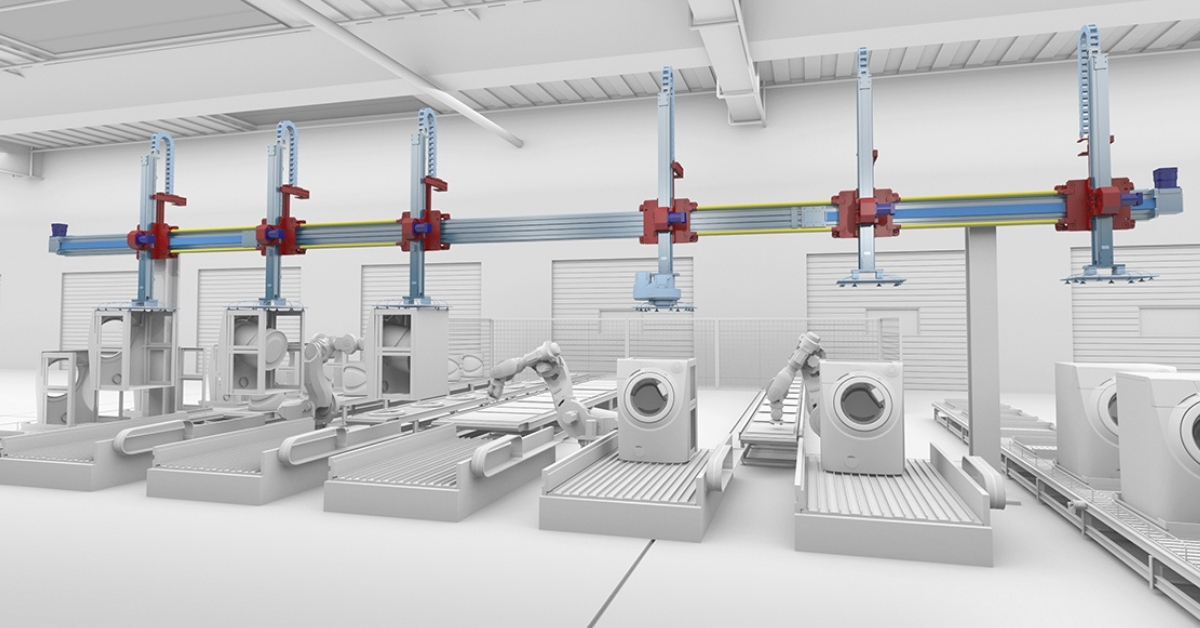

- L’applicazione prevede una movimentazione lineare su una estesa area di lavoro

- Occorre liberare lo spazio di asservimento di una linea, senza lasciare ingombri fronte/bordo macchina (cosa che invece è quasi inevitabile utilizzando robotica antropomorfa)

- È necessario garantire indipendenza tra i carri su un medesimo asse o interpolare le movimentazioni di assi con diversa lunghezza e/o direzione

- Occorre movimentare un carico molto importante sull’asse Z (verticale)

- Una variabile da tenere in considerazione per la gestione dell’impianto è contare su una manutenzione economica e semplice…

…allora la scelta del sistema cartesiano è quella da preferire.

Produttivi, prestanti, “senza limiti” di area di lavoro

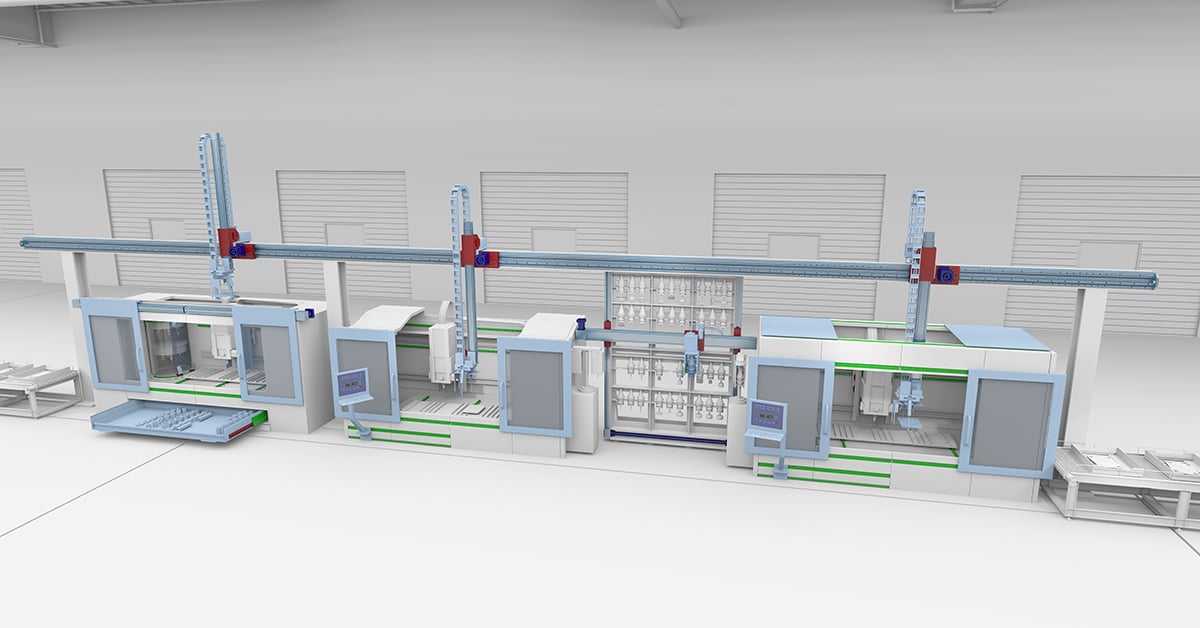

Quando ci troviamo di fronte a una lunga linea di produzione, caratterizzata da diverse stazioni attraversate dai semilavorati, o quando il layout produttivo ha uno spazio limitato a bordo macchina (ma può consentire escursioni verticali), il sistema cartesiano è in grado di esprimere il massimo delle proprie prestazioni e di svolgere, meglio del robot antropomorfo, il proprio lavoro, anche in termini di “efficienza economica”.

Quanti robot antropomorfi dovrebbero essere installati, messi in funzione, mantenuti per svolgere il medesimo lavoro di asservimento di un solo cartesiano?

In quanto tempo si rientrerebbe da un investimento consistente se ogni robot fosse chiamato sì a lavorare, ma poi anche ad “aspettare il proprio turno” tra un asservimento e l’altro?

E cosa accadrebbe, in questo stesso scenario, se il carico da movimentare fosse pesante, al punto da necessitare di un robot ancora più grande per svolgere la fase di lavoro, con quel che comporta, di nuovo, in termini dimensionali, di ingombro ed economici?

In questi casi, quindi in presenza di un’area di lavoro ampia e multi-stazione, il cartesiano appare la soluzione naturale per automatizzare il processo.

Questa soluzione, infatti, consente di asservire produzioni multi-stazione senza interrompere mai il proprio lavoro, anzi proprio muovendosi da un punto all’altro del processo dove occorre la movimentazione o l’asservimento.

La soluzione cartesiana, inoltre, soddisfa anche l’esigenza di movimentazioni indipendenti su un medesimo asse che possono risultare necessarie per ottimizzare il ciclo di lavoro.

La movimentazione sui 3 assi X, Y, Z può infatti essere impostata secondo singole esigenze di spostamento e asservimento allo stesso tempo o, come detto, in maniera autonoma.

Questa opportunità è data dall’uso di soluzioni multi-carro capaci di movimentare i carichi di lavoro singolarmente o a gruppi di più unità, alimentando in maniera differente - e specifica – diverse aree del processo produttivo.

Ad esempio, è possibile sfruttare una trasmissione a cremagliera sull’asse Y con asse X sincronizzato e Z indipendente o altre combinazioni specifiche muovendo anche 14 carri nel medesimo processo o istante, in funzione dell’applicazione progettata e avviata.

Una modalità che garantisce, inoltre, di liberare completamente l’area di lavoro, grazie all’escursione verticale che fa “scomparire” dalla macchina asse e utensile.

Esiste, come ricordato, anche un tema di capacità di carico che si unisce alla libertà di movimento e al mantenimento di un layout produttivo sgombro garantito dal cartesiano.

In caso di heavy payload su processi di lavoro multistazione, il cartesiano torna a essere la soluzione da privilegiare.

È l’unica automazione, infatti, capace di movimentare sull’asse Z anche carichi nettamente superiori all’antropomorfo, mantenendo il carico fermo nella posizione richiesta, garantendo cosi precisione e ripetibilità, senza rinunciare a dinamiche decisamente elevate.

La dinamicità del cartesiano è ulteriormente valorizzata quando pensiamo agli aspetti di montaggio e manutenzione.

È indubbio che la costruzione di una soluzione cartesiana su misura per un’applicazione specifica abbia un costo “base” più elevato rispetto a un singolo robot antropomorfo – dato inversamente proporzionale al numero di robot da acquistare a parità di stazioni da asservire – ma è altrettanto indubbio che la manutenzione e il ricorso ai service post vendita del fornitore si riducono in maniera drastica, sia per la semplicità della manutenzione dei portali, quasi sempre alla portata dei tecnici interni all’azienda, sia per i costi che comunque si dovrebbero sostenere.

Una differenza significativa se pensiamo a quanto invece costa un intervento su un robot antropomorfo, non solo in termini prezzo-orario dell’assistenza, ma anche in termini di tempo necessario per l’intervento del service che automaticamente si trasforma in un fermo produzione o, quantomeno, in una significativa riduzione in termini di produttività, resa ed efficienza.

Poco flessibile a chi?

Occorre, infine, valutare anche il tema della flessibilità applicativa e operativa dei robot antropomorfi rispetto al sistema cartesiano.

La dinamicità del cartesiano viene “bilanciata” dalla flessibilità operativa dell’antropomorfo, anche se molto spesso i costi di riallocazione e correlata riprogrammazione e costruzione dei gripper specifici hanno un’incidenza considerevole.

Dove applicare un sistema cartesiano

Se dunque il progettista industriale ha vagliato i “se” indicati all’inizio e ha colto la necessità di dotarsi di un’automazione cartesiana, può essere a questo punto lecito domandarsi in quali settori produttivi introdurre il sistema.

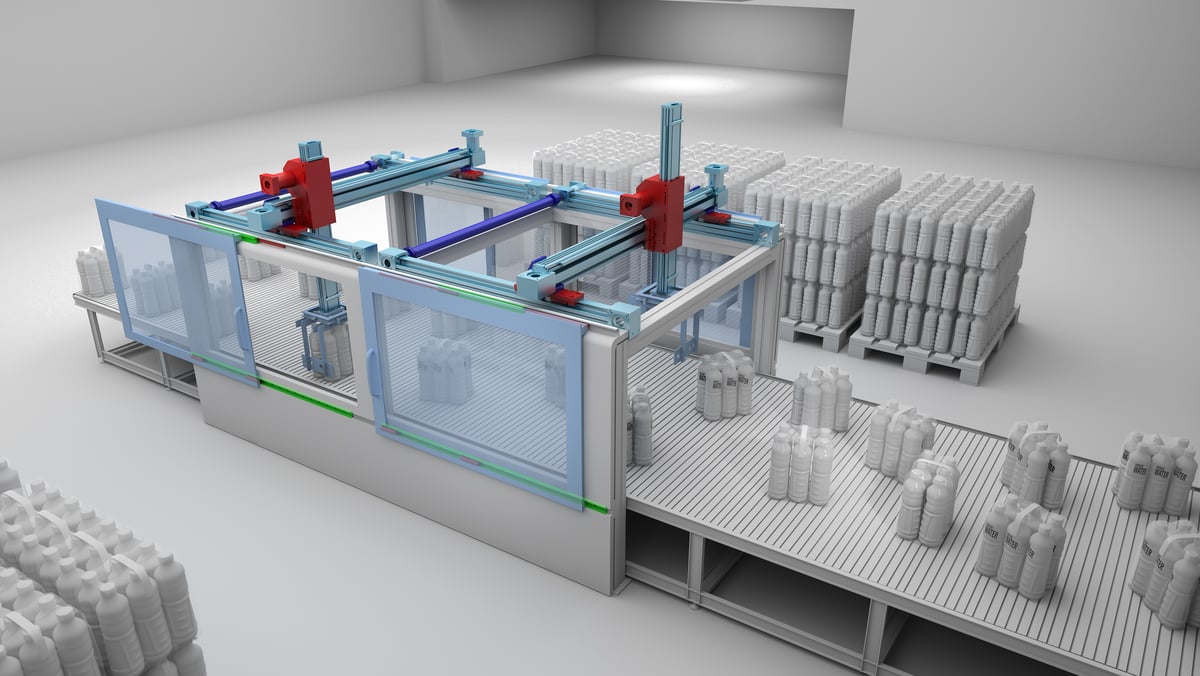

Settori industriali tipici in cui utilizzare il cartesiano, ad esempio, sono:

- Packaging

- Lavorazione della lamiera

- Logistica

- Food and Beverage

- Automotive

- Verniciatura

Applicazione nel settore del packaging

Vuoi saperne ancora di più sui sistemi cartesiani e definire meglio quale sia l’azionamento migliore da scegliere?

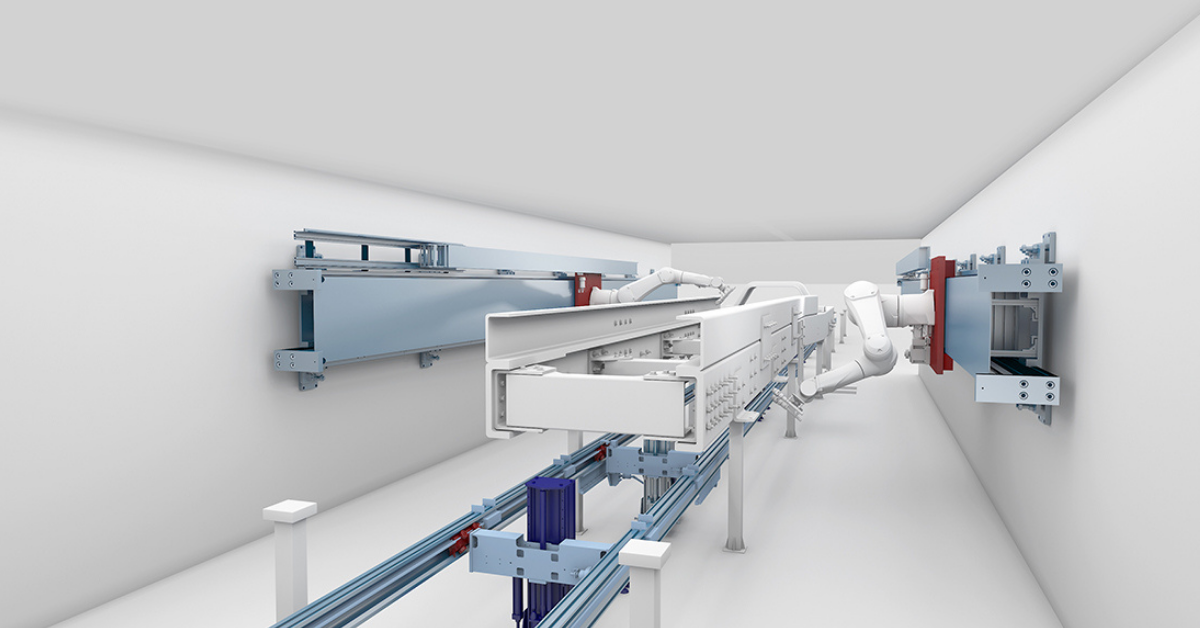

Focus: il settimo asse, cartesiano e antropomorfo, si incontrano

Esistono delle situazioni in cui le capacità e la dinamicità tipiche di un sistema ad assi cartesiani, incontrano quelle del robot antropomorfo?

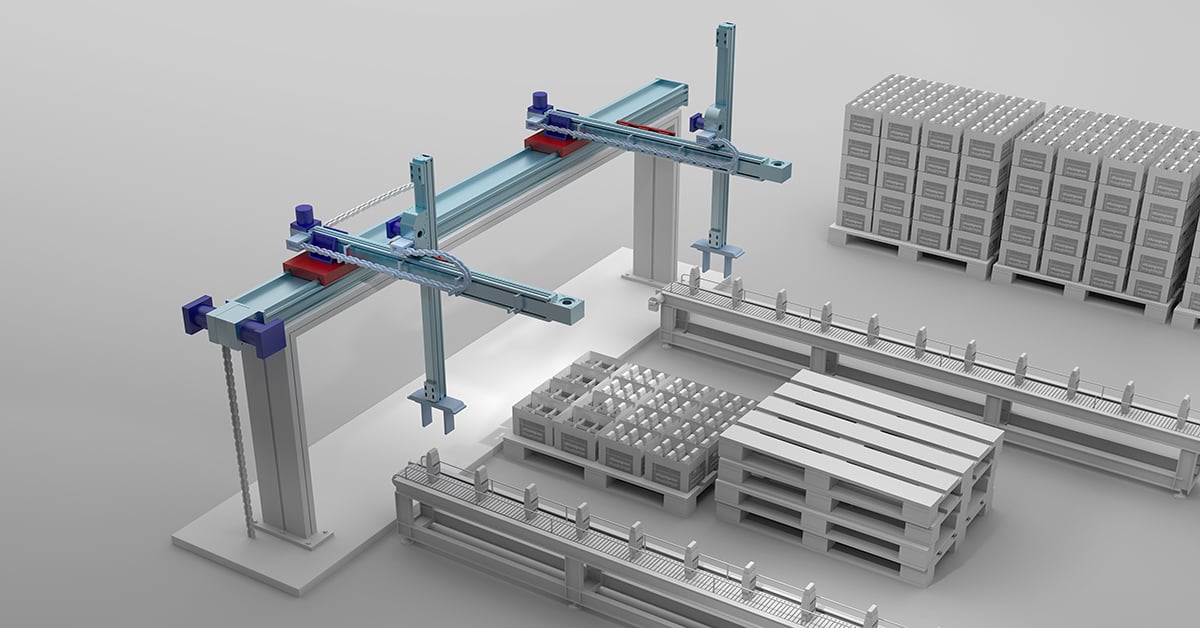

La risposta è sì, ed è quando ci sono le condizioni perché un robot venga movimentato da un asse lineare esterno, diventando – nei fatti – il settimo grado di libertà o, propriamente detto, il settimo asse.

.png?width=1200&name=Progetto%20senza%20titolo%20(28).png)

Aggiunta di un settimo asse al sistema robotico a sei assi

Quando si incontra questa opportunità?

Quando si ha la necessità di ampliare l’area di lavoro del robot. Tipicamente, sia di fronte a un nuovo progetto, sia quando si desidera incrementare la performance della linea produttiva esistente.

L’utilizzo del settimo asse, sopperisce ad alcune manchevolezze di tutte le soluzioni “statiche”. Un robot antropomorfo che si muove sul settimo asse potrà infatti:

- Incrementare la propria flessibilità, operando – nel limite del possibile e delle attività da svolgere – su più stazioni/macchine o permettendo anche a differenti robot di muoversi lungo il medesimo asse

- Incrementare resa ed efficienza (anche economica) della macchina che, muovendosi, può essere impiegata in diverse stazioni incrementando le proprie funzioni e il ritorno di investimento

- Incrementare, complessivamente, il rendimento della linea trasferendo da un punto all’altro del layout le proprie capacità operative in termini di precisione, velocità, ripetibilità.

Come aggiungere un settimo asse a un sistema robotico a sei assi? Scarica il white paper per scoprirlo