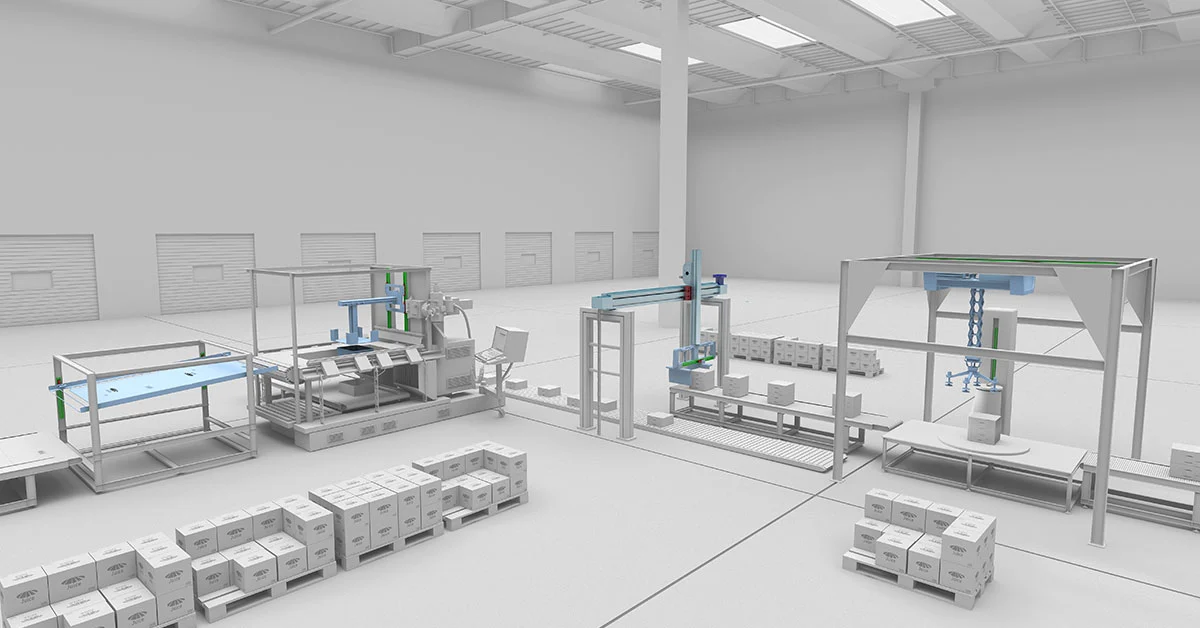

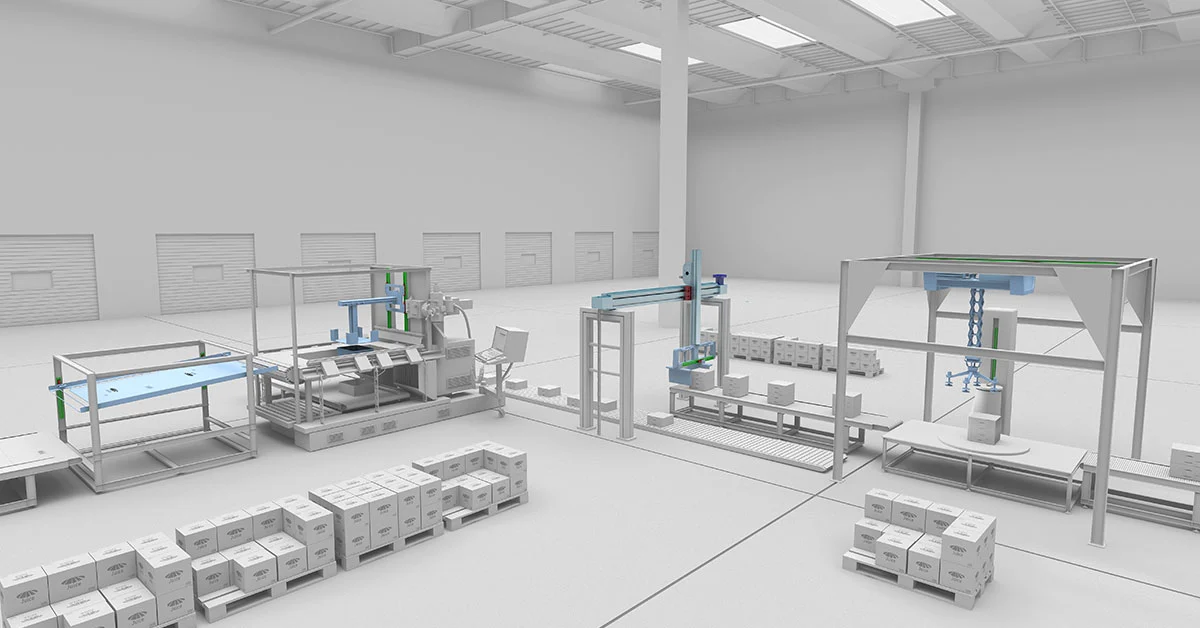

Los sistemas de paletización utilizados habitualmente en las plantas de envasado ponen «bajo presión» los elementos que los componen: con ciclos intensivos, a veces incluso las 24 horas del día, están a la orden del día y también «desafían» las soluciones de manipulación lineal más resistentes adoptadas en el sistema.

Además, si las guías y los rodamientos, por sus características, no están «a la altura» de lo que se les pide, la aplicación se vuelve aún más compleja y difícil.

Hay dos cuestiones relacionadas con el movimiento lineal que pueden aumentar la complejidad de un sistema de paletización aplicado a los envases:

1) una lubricación inadecuada,

2) problemas de alineación

la combinación de ambos factores puede causar un desgaste prematuro del sistema.

La lubricación justa

De hecho, todos los rodamientos necesitan una lubricación regular para funcionar correctamente a largo plazo. El lubricante ayuda a minimizar el desgaste causado por el contacto metal-metal que, si no se controla, puede reducir significativamente la vida de un rodamiento.

Sin embargo, la propia actividad de lubricación constante representa a menudo un «obstáculo» en términos de tiempo: cuando hay que hacerla muchas veces, para reducir el mantenimiento más «invasivo» y las paradas de producción, esta fase se convierte en un trabajo repetitivo que no siempre se realiza correctamente. Sin embargo, lo que provoca el desgaste es una lubricación insuficiente.

En concreto, los paletizadores utilizados para el envasado son especialmente susceptibles de sufrir problemas de lubricación porque a menudo manipulan cartón que tiende a generar polvo: este es un contaminante extremadamente agresivo que tiende a «absorber» la lubricación que el sistema necesita para funcionar.

Gestionar la desalineación

El otro elemento que puede generar un desgaste prematuro de los rodamientos es la desalineación. Las guías lineales que no están bien alineadas durante la instalación pueden causar problemas en cualquier máquina de precisión, incluidos los paletizadores, al desequilibrar la carga en algunas partes de la guía, en lugar de distribuirla uniformemente, afectando también a la precisión de la aplicación.

¿Qué solución podemos adoptar entonces?

Para la gestión del movimiento lineal de este tipo de sistemas, Rollon ofrece Compact Rail, una familia de guías lineales que proporciona una respuesta eficaz a los dos problemas anteriores.

Compact Rail, en primer lugar, tiene unas necesidades de lubricación mínimas: el carro se desplaza sobre grandes rodamientos permanentemente sellados y lubricados. A diferencia de los rodamientos con recirculación de bolas, que requieren una lubricación frecuente, los rodamientos Compact Rail ofrecen varias ventajas:

1) Mayores dimensiones para superar fácilmente los residuos en la pista de rodadura

2) Cursor equipado con una junta lateral para ofrecer una protección aún mayor contra los contaminantes,

3) Almohadillas autocentrantes para garantizar una limpieza óptima de las pistas de rodadura

4) Sistema de lubricación integrado en los rascadores con un fieltro de liberación lenta y un cómodo y ergonómico acceso frontal para el engrase.

La combinación de estas características amplía exponencialmente los intervalos de mantenimiento, hasta más de 50.000 ciclos entre operaciones de lubricación.

Sin embargo, cuando se trata de los requisitos de alineación, hay que tener en cuenta que los paletizadores mueven cargas considerables en ejes largos a altas velocidades, lo que hace que la alineación sea crucial para garantizar un movimiento suave.

Hechas para durar

Compact Rail también ofrece una amplia gama de tratamientos anticorrosión que prolongan la vida útil de la guía y minimizan el mantenimiento:

RollonAloy

RollonAloy, un proceso de galvanización con una pasivación de alta resistencia; ofrece una alta resistencia a la corrosión y, de hecho, es adecuado para las guías que operan en los sectores del ferrocarril, los vehículos especiales y el transporte en general, por lo tanto, en aplicaciones exteriores.

El tratamiento tiene un espesor de 15 µm y una resistencia a la corrosión por niebla salina de hasta 720 horas, lo que lo convierte en la solución ideal, por ejemplo, para todas las aplicaciones en la parte inferior del suelo de los trenes.

El galvanizado electrolítico pasivado

Realizado según la norma ISO 2081, es el tratamiento que Rollon aplica de forma estándar a todas sus guías y es el más adecuado para los productos que trabajan en entornos cerrados, como en los sectores de la maquinaria industrial, el envasado y la intralogística. El galvanizado electrolítico tiene un espesor de 8 µm y ofrece una resistencia a la corrosión de hasta 120 horas en niebla salina.

El niquelado químico

Ofrece una gran resistencia a la corrosión por productos químicos, ácidos o bases. Es la solución perfecta para aplicaciones en torno a la industria alimentaria donde no hay contacto directo con los alimentos (donde debe utilizarse el acero inoxidable), o en el sector médico. El niquelado químico tiene un espesor de 10 µm.

Las pistas de rodadura de las guías Rollon también están templadas por inducción, un proceso de endurecimiento que garantiza una gran dinámica, solidez y robustez.

Descubre todas las ventajas de las guías Compact Rail 👇