生産ワークフローにマシニングセンターを導入することは、生産性、工程における効率を上げるための鍵となることが多々あります。同時に、精度、再現性、製品の安定した品質を維持することにつながります。 しかしながら、このようなソリューションは高価であり、企業の技術的資本となるものです。

そのため、工作機械を購入する者にとって、製品の正常な稼働と信頼性を、長期間にわたって維持する必要があるのです。

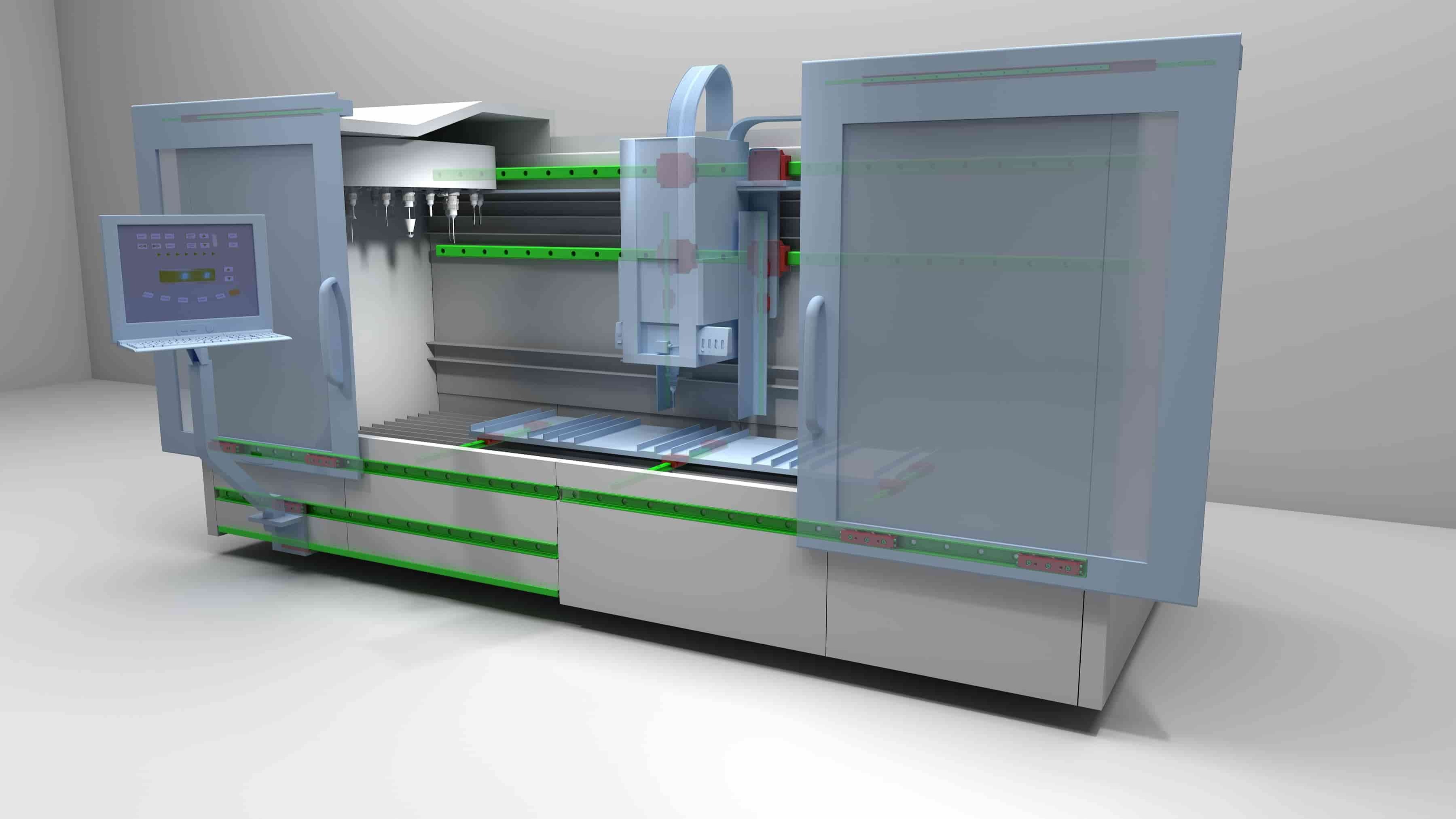

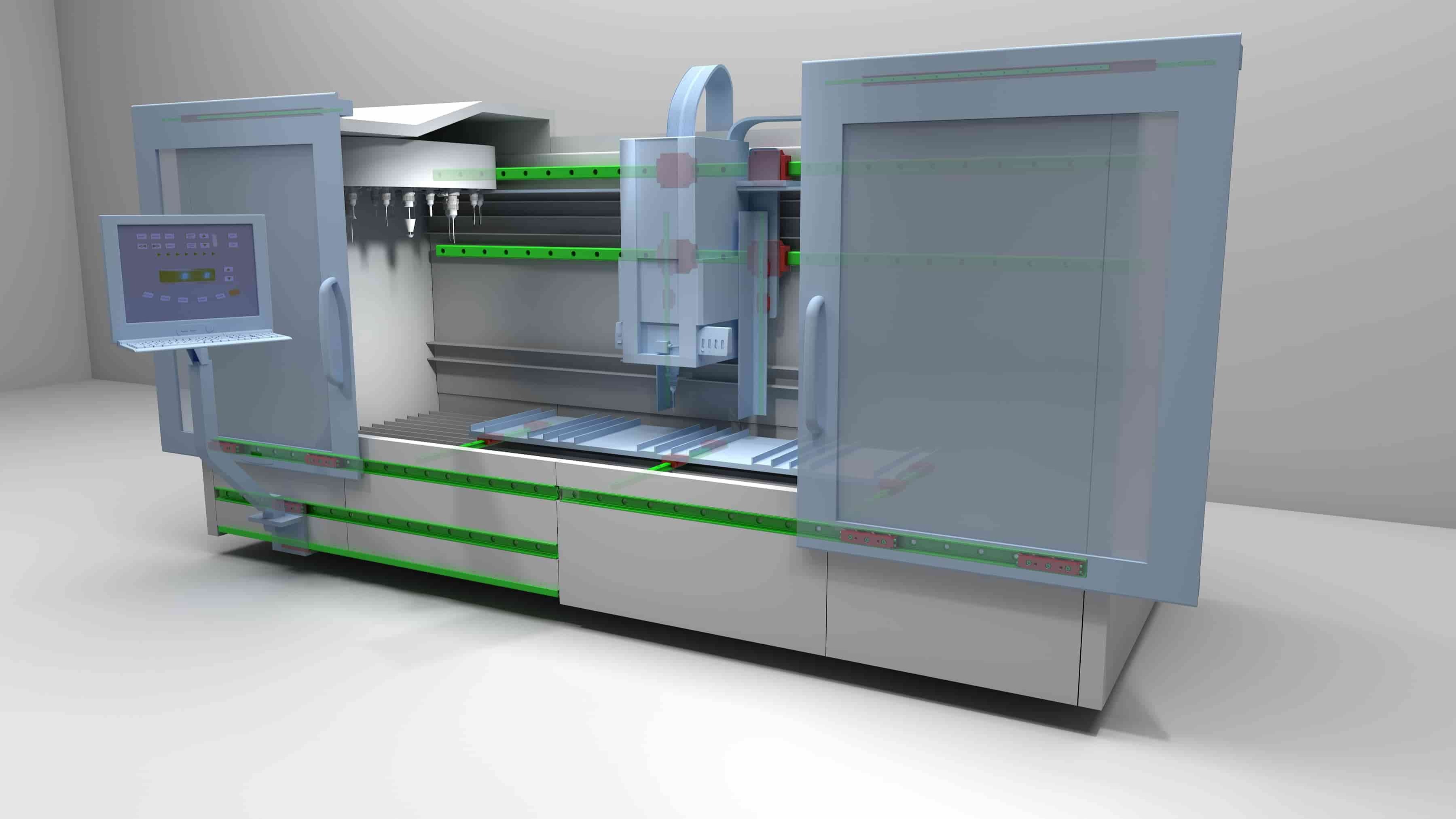

マシニングセンターの防護ドアは、見かけは機械のわき役のようですが、本当は機械の操作性において重要な役割を担っています。

実際、内部機構が保護されるのはもちろんのこと、外部環境、つまり人々が作業をする場所を機械加工工程で発生する削りくず、細塵、金属片などによるコンタミから保護してくれるのです。

ですから、防護ドアが時を経ても効率よくスムーズな開閉を維持できることが重要です。機械のドアになんらかの障害が起これば、それは機械の停止を意味し、すぐさま生産性に影響が出てきてしまいます。

では、リニアモーションのソリューションを選ぶ際、何が重要ポイントとなってくるのでしょうか?

マシニングセンターのシール性を効率よく維持してくれるリニアモーションのソリューションには、いったいどのような特徴が備わっているのでしょうか?工作機械設計の際、ドアの操作用にどのリニアガイドを選べばよいのでしょうか?

リニアガイドを選ぶとき、考慮に入れる要素はさまざまです。

1.ミスアライメントをうまく処理して、アプリケーションの総コストを抑え、組み立て時間を削減

一番大切なファクターは、取り付け面の不正確さとミスアライメントの対処をレール自身が担ってくれること(並行度、平面度の両面において)。

マシニングセンターのドアというのは、特別な剛性や精度を備えているわけではないので、数ミリにおよぶほどのミスアライメントを吸収してもらわなければなりません。

セルフアライニング機構を備えたレールが理想的なソリューションなのは、このためです。

剛性を高めるためフレームの改造にコストを費やしたり、同じくコストのかかる取り付け面への機械加工を施したりしなくて済むのです。

さらに、ミスアライメントを処理できるリニアレールなら、取り付けがシンプルになり、作業時間を大幅に短縮できます。

2.耐食性が寿命をのばす

考慮に入れるべき特徴として、ドアがマシン内にとどめる腐食性の液冷媒に対するリニアガイドの耐性があります。

ソリューションは用途に応じた耐性の特徴を備えていなければならないため、パシベート処理された電気亜鉛メッキやニッケルメッキといったレール表面に施す加工オプションは、設置するソリューションを選ぶときにこだわるべき重要な要素となります。

3.サイズの大きい転動体を使用して摩擦低減、スムーズな動きと信頼性を保証

マシニングセンターのドアクロージングシステムは、製品寿命にわたり数多くの“攻撃”を受けるものです。

機械周辺で作業する人にとって危険要素となるコンタミは、もちろんドア軌道上にも溜まってゆき、詰まりを生じる原因となります。

金属の削りくず、ポリマーの粉塵、さらに細かい微粒子が摩擦、ノイズの原因となり、放置すると過度の摩耗に発展し、レールに障害が出てきます。

レールの障害という問題を、どうやって解決したらいいでしょうか?

ローラーベアリングを使用したレールは転動体のサイズが大きいため、転動面に障害物が存在しても容易に乗り越えることができ、その際つまづくことも、摩耗することもなく、ドアクロージングシステムの効率を妨げません。

さらに、転動面の潤滑・洗浄システムをスライダーに組み入れることは、間違いなく価値あるプラスαとなり、システムを長期間にわたって効率的に稼働させてくれます。

ローラーベアリング使用のコンパクトレールが提供するメリットについての詳細をご覧になり、ボール循環式ベアリングのレールと比較してみてください。アプリケーション例を参照して、プロジェクトの簡素化、パフォーマンス向上、コスト削減を実現する方法を発見してください。