В некоторых отраслях, соответственно при решении некоторых специфичных задач, системы линейного перемещения регулярно подвергаются попросту запредельным нагрузкам. Вибрации, плюс абразивный износ - и это в условиях, когда от систем требуется перемещать тяжёлые грузы, не деформируясь при этом - вот лишь некоторые из факторов, способных - и иногда весьма существенно - сократить срок службы линейных направляющих.

На железных дорогах системам линейного перемещения приходится работать в подобных неблагоприятных условиях каждодневно, что не может не сказываться и на самих направляющих, и на их подшипниках. В подобных случаях производителям таких систем ещё на этапе их проектирования и производства приходится предусматривать целый ряд специальных мер, направленных на достижение следующих целей:

-

повышение износостойкости

-

повышение стойкости к деформациям

-

увеличение ресурса (выражаемого в количестве рабочих циклов)

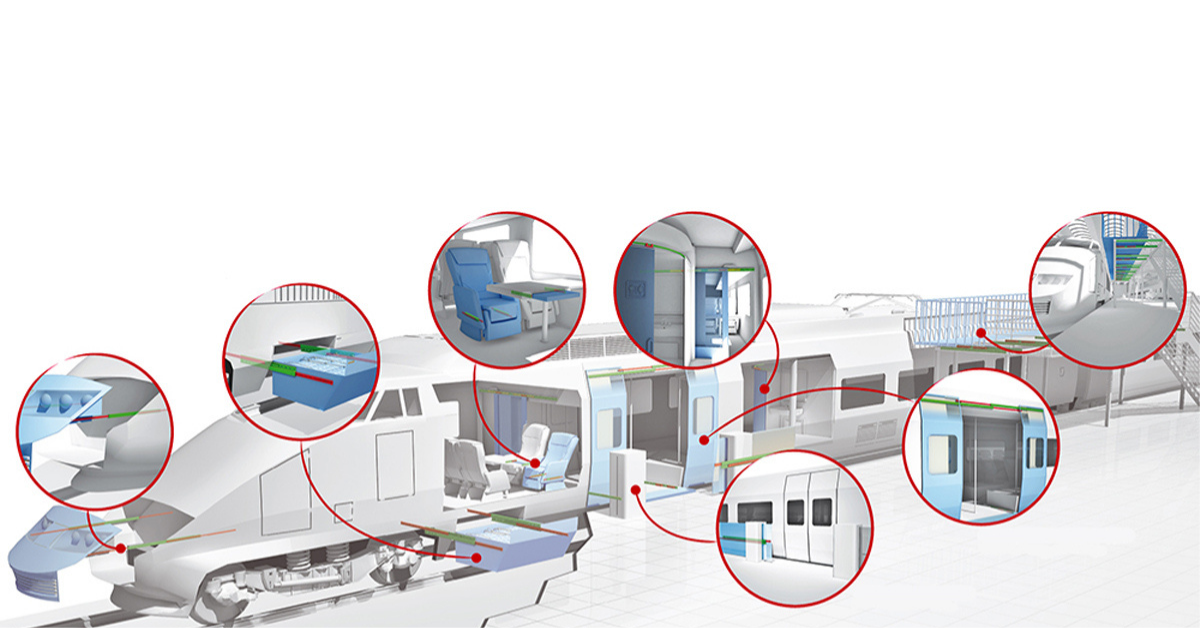

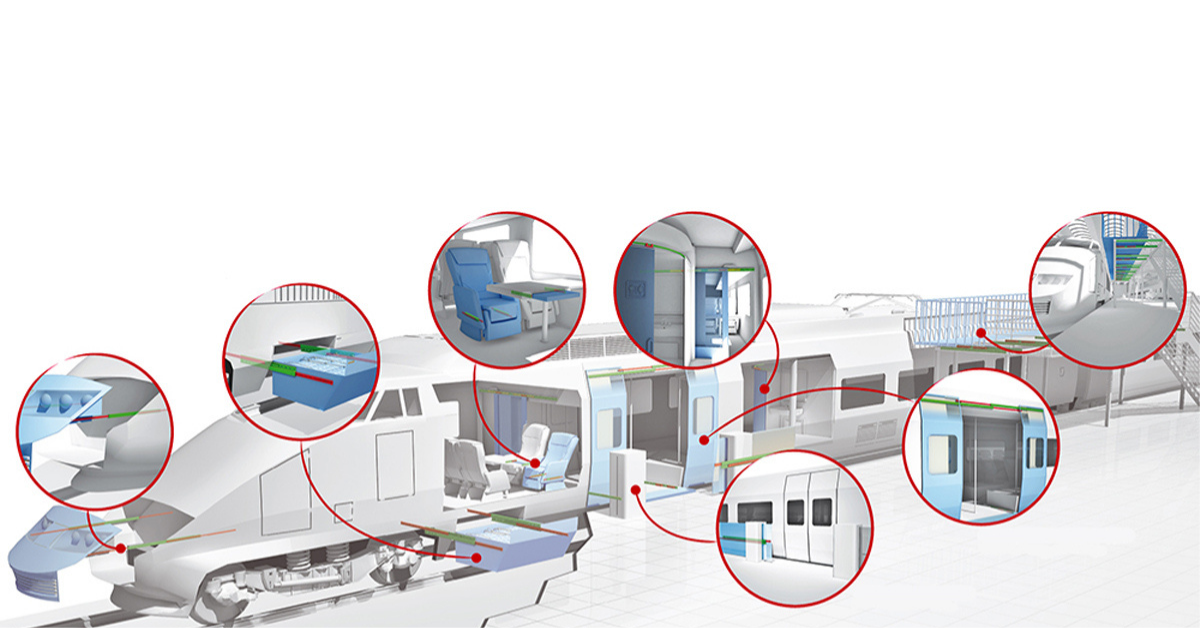

На железной дороге линейные направляющие применяются, в частности, для перемещения раздвижных наружных и внутренних дверей, а также для выдвижения батарейных контейнеров. Этим направляющим приходится не только перемещать тяжёлую нагрузку, но и делать это в условиях непрерывных вибраций и ударов, которыми сопровождается движение поезда.

Какими критериями надлежит руководствоваться проектировщику железнодорожного подвижного состава при выборе направляющих?

Проектировщику надлежит убедиться, что, с учётом имеющихся у него критериев проектирования, выбранная направляющая будет в состоянии обеспечивать долгосрочную работу с высокой степенью надёжности.

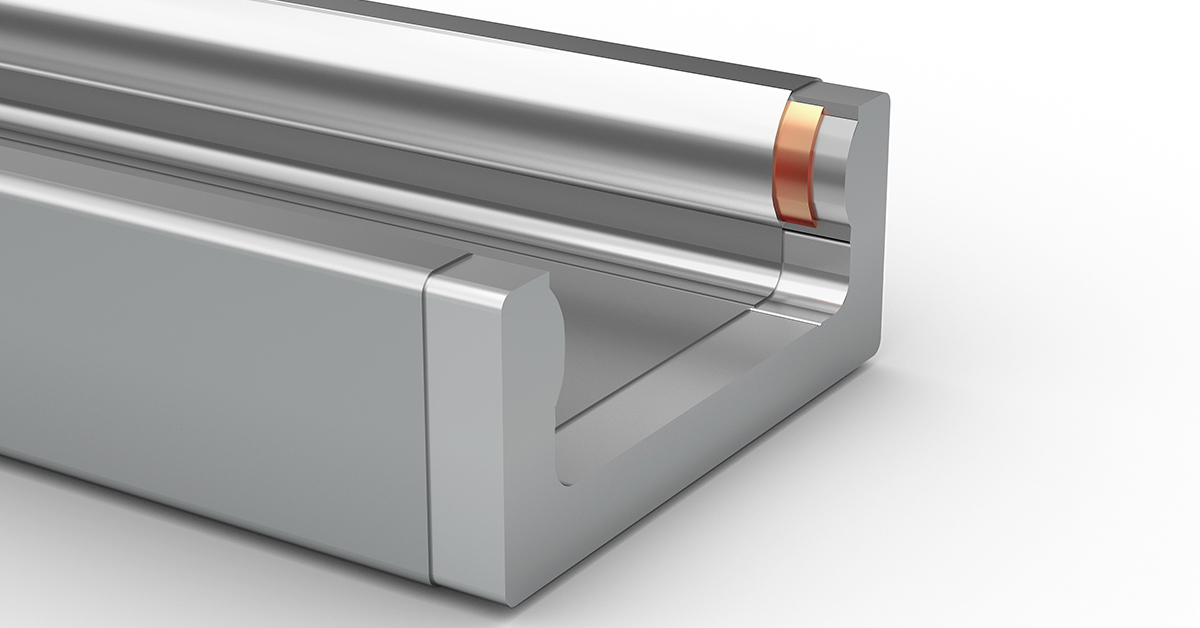

Для этого направляющая, прежде всего, должна быть достаточно прочной, что достигается посредством соответствующей упрочняющей обработки. В качестве подобной обработки может применяться технология индукционной закалки, позволяющая придавать линейным направляющим оптимальные прочность и долговечность прежде всего благодаря тому, что обеспечиваемый этой технологией эффект упрочнения проникает в массу упрочняемого материала, улучшая свойства не только подвергающихся наибольшим нагрузкам поверхностей последнего, но и всего подповерхностного слоя.

Критично для прочности и надёжности готовой направляющей и качество самой стали - в частности, процент содержания в ней углерода; важно и наличие дополнительной поверхностной обработки, позволяющей сделать дорожки качения более гладкими, снизив потери на трение и сделав перемещения более плавными...

Не обладающая в полном объёме вышеозначенными свойствами направляющая не сможет служить эффективным средством перемещения тяжёлых грузов в условиях долгосрочной эксплуатации - вместо этого она преждевременно износится и в результате этого выйдет из строя, что повлечёт за собой непредвиденные простои, и весь набор связанных с непредвиденной заменой направляющей затрат.

Преимущества закалки

Преимущества именно индукционной закалки рабочих поверхностей направляющих, и в особенности направляющих, предназначенных для эксплуатации на железнодорожном транспорте, достаточно очевидны.

Этой технологией закалки направляющих предусматривается индукционный - т.е. осуществляемый с помощью переменного магнитного поля - нагрев приповерхностного слоя материала упрочняемой стальной направляющей до температур выше интервала мартенситного превращения, с последующим мгновенным охлаждением нагретого материала. В результате непосредственно под поверхностью детали образуется имеющий глубину от 1,2 до 5 мм слой материала, отличающегося повышенной твёрдостью.

При этом с точки зрения обеспечения долговечности закалённой направляющей является критичным, чтобы глубина такого упрочнённого слоя была больше, чем определяемая по формулам Герца глубина точки наибольших контактных напряжений, располагающейся не непосредственно на поверхности дорожки качения направляющей, а под нею, в глубине / массе материала.

Иными методами упрочнения - например, методом азотирования - достаточной глубины закалённого слоя обеспечить не удаётся: при применении подобных методов глубина подповерхностного упрочнённого слоя ограничивается значениями в 0,2 - 0,3 мм.

Соответственно, если для решения критических задач, предусматривающих работу направляющих с максимальными нагрузками, использовать направляющие, упрочнённые обычным азотированием, то упрочнённые поверхности их дорожек качения будут склонны к растрескиванию под нагрузкой, поскольку расположенная под тонким упрочнённым слоем масса металла, на которую при качении и будут приходиться точки наибольших контактных напряжений, останется не упрочнённой.

Дополнительным преимуществом индукционной технологии закалки является то, что после такой закалки поверхности, при необходимости, можно подвергать дополнительной финишной механической обработке - например, шлифовке, позволяющей сделать поверхности дорожек качения более гладкими и таким путём повысить плавность перемещений.

Что же касается направляющих, упрочнённых методом азотирования, то их последующая механическая обработка практически невозможна, поскольку её результатом стало бы повреждение тонкого упрочнённого слоя.

Соответственно, не только на железной дороге, но и во всех областях, где от направляющих требуются плавность перемещения и малошумность под нагрузкой (средством достижения которых и является осуществляемая после закалки шлифовка), можно порекомендовать использовать именно направляющие, упрочнённые методом индукционной закалки.

Хотите узнать больше о преимуществах правильной закалки? Скачайте бесплатную электронную книгу «Решения для закалки линейных направляющих»