В условиях индустриальной экономики, вследствие выраженности у неё эффекта масштаба, принятие, ещё на этапе проектирования технологического оборудования, правильных решений является залогом существенной экономии средств, а также повышения эффективности и производительности. Рассмотрим, как такая экономия работает, на конкретном примере:

Известный производитель автомобильных ковров и обивочных материалов из США экономит по 100 000 долларов в год только за счёт замены на более подходящие линейных направляющих, используемых в его системе, которой обеспечивается натяжение ковров при их изготовлении, причём сама эта система сделалась от такой замены более эффективной и надёжной.

_Images%20articles/COMPACT%20RAIL%20PLUS_LINEAR%20MOTION%20FREEDOM/COMPACT_RAIL_PLUS_LINEAR_MOTION_FREEDOM_rollon.png?width=1200&name=COMPACT_RAIL_PLUS_LINEAR_MOTION_FREEDOM_rollon.png)

Натяжение: испытание на выносливость

Технологами было установлено, что увеличение натяжения ковров при их производстве, приводящее к растяжению ковра хотя бы на один дополнительный дюйм, способно обеспечить существенную экономию материала, соответственно повысить эффективность производства, снизив связанные с ним затраты, что в данном конкретном случае вылилось в ежегодную экономию более 100 000 долларов.

Однако такое повышение натяжения потребовало применения особо прочной натяжной системы, пригодной для долгосрочной надёжной эксплуатации.

Натяжная система, ранее использовавшаяся компанией, и ранее страдала систематическими проблемами - настолько серьёзными, что её основные компоненты, направляющие, приходилось заменять на новые приблизительно раз в три месяца, причём такая замена каждый раз выливалась в простои производства длительностью до двух недель.

В конце концов компания обратилась в техническую службу компании «Rollon», специалисты которой тщательно проанализировали ситуацию и выявили причину, приводившую к регулярному заклиниванию и выходу из строялинейных направляющих имевшейся натяжной системы.

Причина состояла в засорении механизма линейного перемещения, применявшегося в конструкции натяжной системы, волокнами материала, из которого изготавливались ковры.

Очевидными и, как правило, интуитивно применяемыми решениями подобных проблем могли бы стать внедрение систем дополнительного смазывания и принудительной очистки направляющих, однако в некоторых случаях избыток смазки способен привести к порче или загрязнению материала, обрабатываемого технологическим оборудованием. Именно подобный случай и имел место применительно к описываемому нами оборудованию по изготовлению ковров: попадание смазочных материалов в любых количествах на материал ковров было недопустимым, и привело бы к отбраковке изделия.

Уменьшение интенсивности смазывания, но не производительности

Компанией «Rollon» было предложено заменить использовавшиеся линейные направляющие на направляющие другого типа, способные работать - причём с минимумом смазки - даже в условиях критических загрязнений.

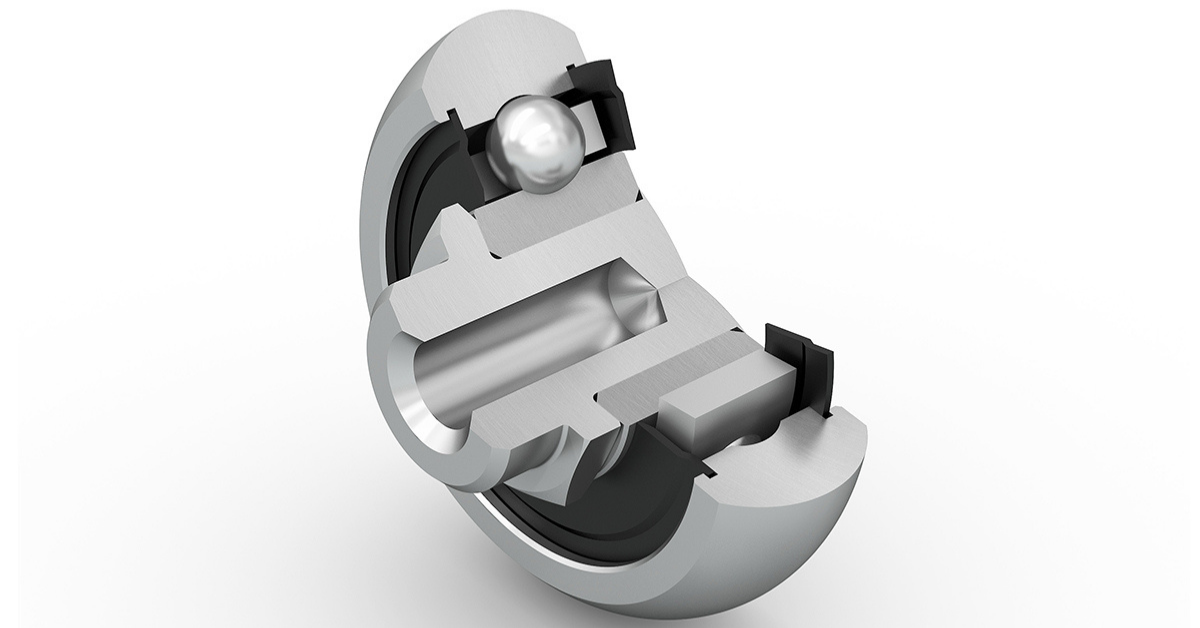

Это были направляющие семейства «Compact Rail» производства «Rollon», успешно сочетающие в себе механическую прочность, жёсткость и надёжность с малой чувствительностью к загрязнениям и способностью нормально работать даже в предельно загрязнённых средах. Дополнительное преимущество «Compact Rail» состоит в способности этих направляющих автоматически - и с сохранением своего исходного преднатяга - компенсировать разноплановые огрехи монтажа - от перекоса до углового смещения или непараллельности крепёжных поверхностей - даже если несколько таких огрехов имеют место единовременно.

Применение системы линейного перемещения, основанной на направляющих «Compact Rail», позволило упростить конструкцию натяжной системы, а также снизить затраты на её эксплуатацию.

Благодаря наличию у них крупноразмерных подшипников, дорожек качения, самой конструкцией которых обеспечивается дополнительная защита каретки от загрязнений, а также системы автоматического смазывания с фетровыми грязесъёмниками, направляющие «Compact Rail» явились идеальной основой для создания компанией натяжной системы, нечувствительной как к попаданию в неё волокон материала, из которого изготавливаются ковры, так и к иным воздействующим на неё в условиях реального производства неблагоприятным факторам.

Обладая, в дополнение ко всему вышеуказанному, ещё и повышенной надёжностью, а также большой механической прочностью, направляющие семейства «Compact Rail» позволили компании существенно повысить производительность и экономическую эффективность своего производства, причём в денежном выражении размер достигнутой на этом годовой экономии составил 104 000 долларов - бὀльшая часть этих средств ранее тратилась на закупки новых направляющих на замену регулярно выходящим из строя старым.

Откройте для себя все преимущества направляющих «Compact Rail», приняв участие в нашем тематическом вебинаре.