Все последние годы индустрия логистики переживала бурный рост. А за первые месяцы пандемии электронная коммерция и обеспечивающая работу последней логистика так и вообще столкнулись со столь резким ростом спроса, для удовлетворения которого они были попросту вынуждены форсировать внедрение новейших систем автоматизации.

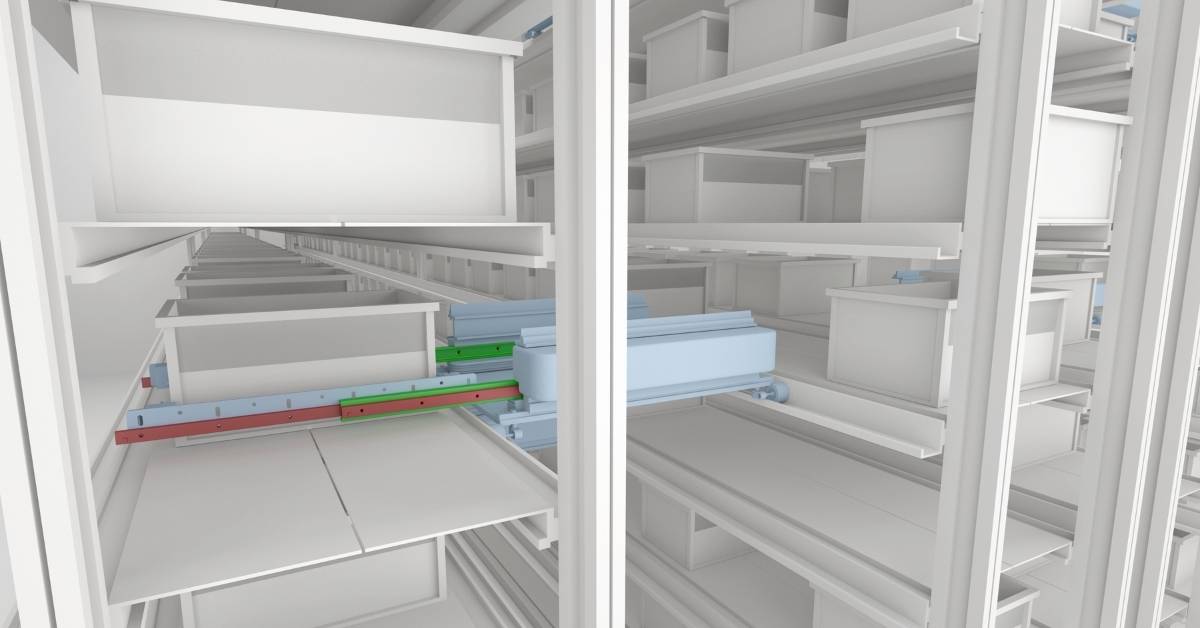

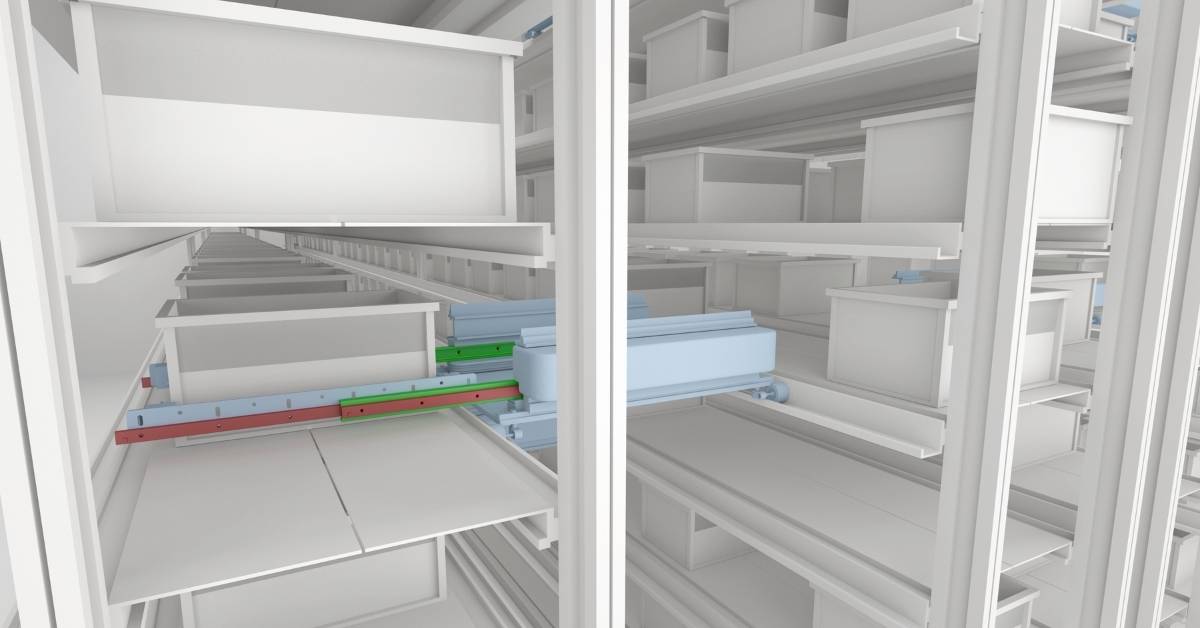

В результате роботизированные складские тележки, равно как и автоматические системы складского хранения, умеющие находить и перемещать грузы в трёхмерной среде, стали повседневной реальностью сегодняшних логистических центров и сетей.

Практически во всех этих новейших системах автоматизации используются линейные направляющие.

Многие логистические компании вложили большое количество времени и средств в самостоятельную разработку систем линейного перемещения.

На первый взгляд такой подход - разрабатывать всё самостоятельно - подкупает своей простотой и бюджетностью; однако в реальности его реализация связана с аккумуляцией плохо прогнозируемых и неявных издержек, а сам этот подход чреват рядом рисков, включая риск итоговой неработоспособности «самодельного» решения, в результате чего на практике вложенные трудозатраты и средства далеко не всегда окупаются. Давайте посмотрим, почему.

«Cамодельные» системы против решений «Rollon»

В логистике, системам линейного перемещения приходится, как правило, работать в условиях высокой частоты рабочих циклов - причём эксплуатация систем отличается длительностью и непрерывностью.

Инженеры логистических компаний, принимаясь за проектирование собственной системы автоматизации, как правило, отталкиваются от известной массы роботизированной складской тележки, рассчитанной на перемещение одного стандартного транспортного поддона, которая на их чертежах, в процессе проектирования, «обрастает» целым рядом дополнительных компонентов вплоть до достижения проектируемой системой нужного размера и функционала.

Аналогичный подход используется этими инженерами и при проектировании линейной направляющей для такой системы: они берут простой подшипник, и «рисуют» вокруг него линейную направляющую, по которой этот подшипник должен будет обкатываться, причём в большинстве случаев предполагается, что это будет направляющая из формованного / гнутого С-образного стального профиля.

Далее эта направляющая «обрастает» на их чертежах разнообразными крепёжными болтами, несущими конструкциями и иными элементами, необходимыми для интеграции направляющей в создаваемую систему автоматизации - одновременно с чем предусматриваются и все необходимые для такой интеграции рабочие операции (например, сварка).

В результате получается некое уникальное техническое решение, даже простейшие из которых нередко включают в себя до 50-ти разнообразных компонентов от 20-ти различных поставщиков! К сожалению, вероятность, что подобный конгломерат разнородных деталей проявит высокую надёжность в условиях долгосрочной интенсивной эксплуатации, невелика: какая-нибудь простейшая мелочь почти наверняка сломается, как всегда, в самый неподходящий момент, и в результате работа всего дистрибуционного центра встанет. Каждый час такого простоя нередко оборачивается потерями тысяч или даже сотен тысяч долларов.

А ещё нельзя забывать, что большинство подобных систем линейного перемещения требуют регулярного смазывания - а пока их смазывают, работа стоит, и эти простои вносят свою немалую лепту в реальную затратную часть подобных проектов по «самострою».

Таким образом, по совокупности факторов самостоятельное проектирование систем линейного перемещения для систем автоматизации логистики - далеко не самая лучшая идея.

Самонесущие направляющие: снижение рисков и уменьшение требуемых объёмов техобслуживания

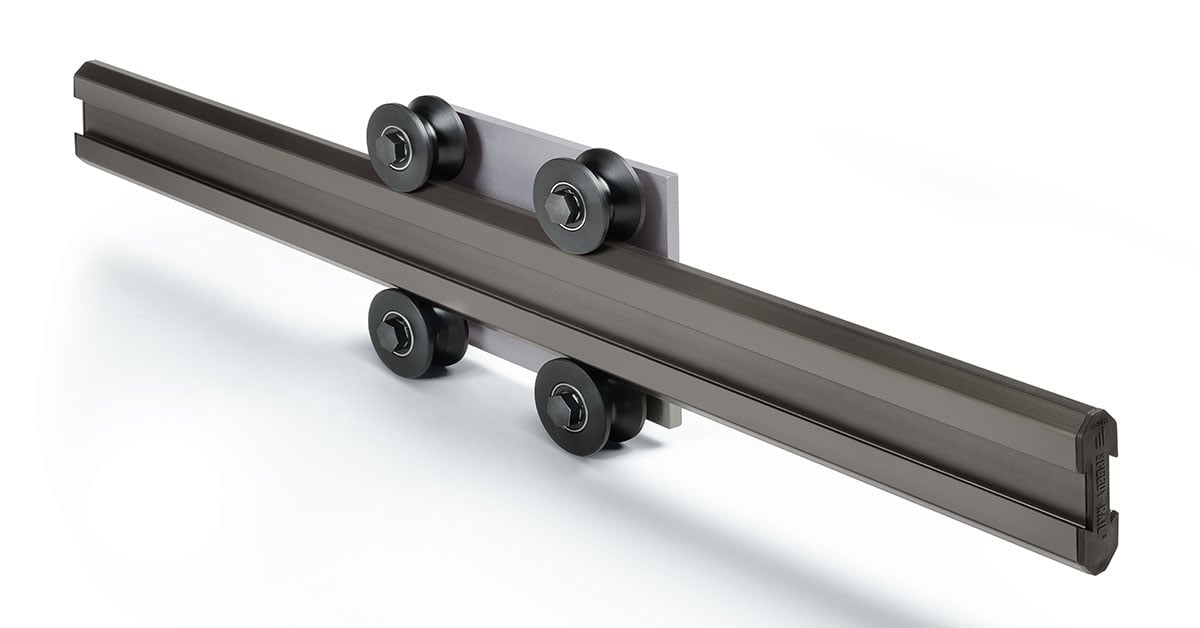

Направляющие «Speedy Rail» от «Rollon» практически по всем своим характеристикам попросту наголову превосходят все известные «самодельные» решения.

Благодаря наличию у этих направляющих соединений типа «ласточкин хвост» их можно соединять последовательно, создавая эффективные и надёжные конвейерные линии практически неограниченной длины для перемещения роботизированных складских тележек.

При этом направляющие являются самонесущими, состоят из выпуклого алюминиевого профиля с прочным анодированием, и имеют стальные шарикоподшипники, способные надёжно работать даже в неблагоприятных внешних условиях, эффективно противостоя загрязнениям и износу.

Подшипники изделий «Speedy Rail» отличаются увеличенными размерами, а ролики покрыты специальным полимерным слоем, позволяющим им «переезжать» через попавшие на дорожки качения мелкие частицы загрязнений без ущерба для плавности перемещений.

Такое техническое решение позволяет системам автоматизации на базе изделий «Speedy Rail» надёжно работать даже в условиях высокой концентрации в воздухе картонной или бумажной пыли.

Подшипники изделий поставляются с заводской заправкой высококачественным смазочным материалом, рассчитанным на непрерывную эксплуатацию подшипника и требующим замены не ранее чем через 80 000 километров пробега.

За счёт вышеописанного сочетания усиленных подшипников и специальных роликов с покрытием, а также за счёт применения прочного профиля из анодированного алюминия, изделия «Speedy Rail» способны обеспечить надёжную, долгосрочную и действительно непрерывную работу логистического оборудования без поломок, ремонтных простоев, и даже регулярного технического обслуживания.

Это не просто эффективно работающее техническое решение, но и решение, реально позволяющее логистическим компаниям уменьшить их операционные издержки.

Простота решения как фактор снижения издержек

Простои стоят денег; «самодельные» технические решения, вследствие своей малой надёжности, приводят к простоям; издержки, связанные с эксплуатацией неудачного логистического оборудования, способны серьёзно отразиться на доходности работы логистической компании в целом.

Технические решения от «Rollon», предназначенные для автоматизации логистики, отличаются простотой, эффективностью, и полным соответствием специфическим требованиям данной отрасли.

Направляющие «Speedy Rail» долговечны и практически не требуют регулярного технического обслуживания; их применение избавит предприятие от целого ряда плохо прогнозируемых и неявных издержек, которыми чревато использование в системах автоматизации «самодельных» систем линейного перемещения.

Желаете поподробнее узнать о преимуществах серии «Compact Rail» компании «Rollon»? Обратитесь к одному из наших экспертов

Обратитесь за более подробной информацией