Промышленные роботы, способные производить загрузку и разгрузку термопласт-автоматов (специальных машин для литья пластмасс под давлением), могут быть предельно дороги, являясь при этом ещё и менее универсальными, чем альтернативные решения - будь то разработанные эксплуатантом самостоятельно или в сотрудничестве с третьими фирмами. По этой причине американская компания «Stone Plastics & Manufacturing Inc.», специализирующаяся на производстве пластикового литья, решила создать собственную систему роботизированной загрузки и разгрузки эксплуатируемых ею инжекционно-литьевых машин. Такое решение позволило компании лучше контролировать собственные расходы. Для реализации осуществляемых этой системой линейных перемещений компанией были использованы линейные модули «Rollon».

Изделия компании «Stone Plastics» в основном применяются в конструкции автомобилей и потребительских товаров, и производятся на принадлежащем компании машинном парке, включающем 68 термопласт-автоматов с усилием закрывания от 22 до 1000 тонн. На этом оборудовании компанией эксплуатируется приблизительно 800 уникальных пресс-форм с числом формообразующих полостей до 16-ти штук в каждой.

Кроме автомобилей и потребительских товаров, произведённые компанией «Stone Plastics» пластиковые детали можно встретить и в изделиях иных отраслей промышленности - от мебели и товаров для отдыха до строительных товаров и бытовой техники.

Созданный компанией «Stone Plastics» уникальный трёхосевой робот использует устанавливаемую на конце его манипулятора специальную активную оснастку типа «EOAT» для извлечения литых пластиковых деталей из пресс-форм. Такая оснастка может оснащаться присосками, за счёт которых и осуществляется захват извлекаемых деталей и перенос их на ленту транспортёра. В зависимости от особенностей конкретной задачи, длительность рабочего цикла лежит при этом в диапазоне от 10 до 30 секунд.

С учётом того, что любые остановки производства на время монтажа нового оборудования означают для компании недополучение прибыли, компании «Stone Plastics» был необходим линейный модуль, надёжность которого сочеталась бы с минимальной времязатратностью монтажа. Изучив технические и эксплуатационные характеристики и возможности доступных на рынке решений, компания «Stone Plastics» сделала выбор в пользу линейных модулей «Rollon».

Решение: линейные модули «Rollon»

Для реализации всех трёх осей своего трёхкоординатного робота компанией «Stone Plastics» были использованы три линейных модуля производства компании «Rollon»:

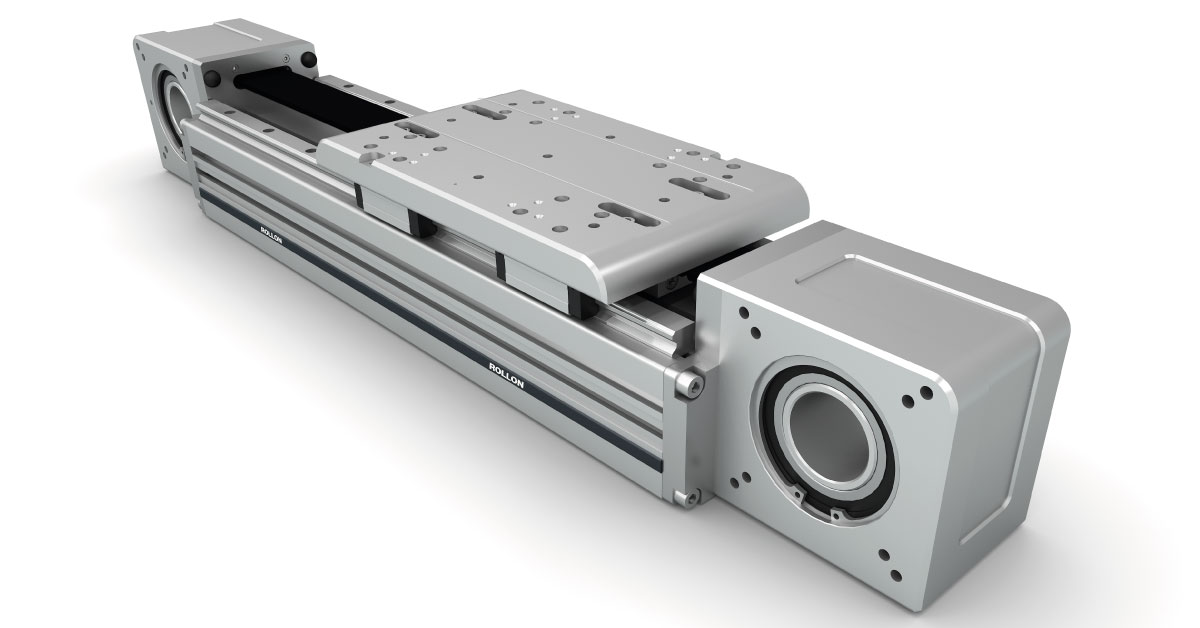

• модели «R-SMART 160 SP6» - на оси X;

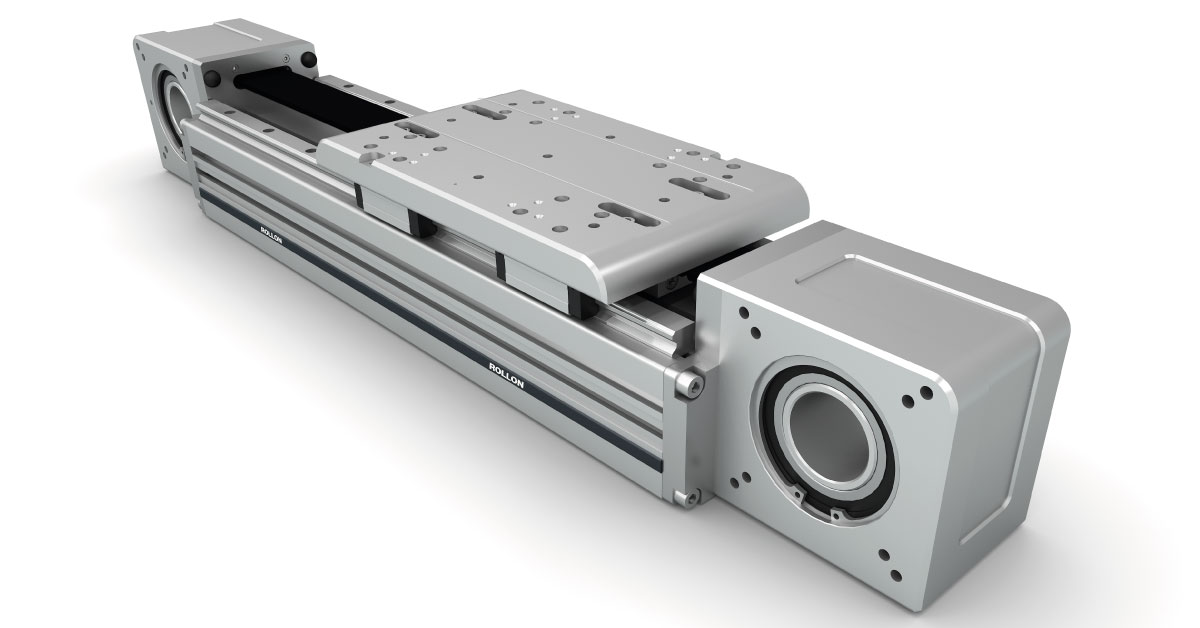

• модели «R-SMART 120 SP4» - на оси Y; и

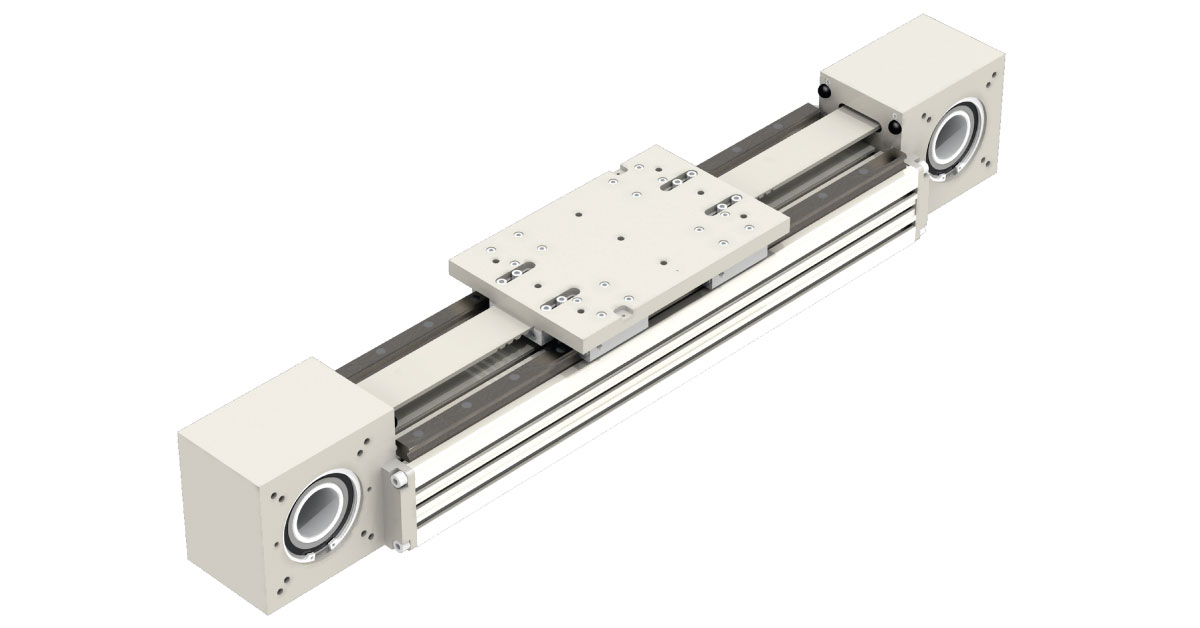

• модели «S-SMART 65 SP» - на оси Z.

Линейные модули серии «SMART» полностью отвечали всем техническим требованиям, обусловленным спецификой решавшейся прикладной задачи, а именно:

• высокие скорости и ускорения;

• высокая грузоподъёмность;

• малые потери на трение;

• длительный срок службы;

• малошумность в работе.

Высокая грузоподъемность и минимальные собственные габариты

Компания «Stone Plastics» посчитала линейные модули «R-SMART 120» и «...160» от компании «Rollon» отличным выбором для создания своего робота в основном благодаря обеспечиваемому этими модулями удачному сочетанию высокой грузоподъёмности с малыми собственными габаритами. «R-SMART» имеет две профильных направляющих вместо одного рельса: это обеспечивает большую грузоподъемность.

Дополнительным преимуществом таких модулей, отличающихся высокой грузоподъёмностью и малым прогибом под нагрузкой, является их пригодность для реализации на их основе консольных конфигураций, являющихся привлекательными для проектировщика прежде всего в условиях недостатка свободного места. Так, имея в своём распоряжении модули «R-SMART», в стеснённых условиях вместо стандартной трёхосевой системы портального типа проектировщик может запроектировать XYZ-систему консольного типа.

Такой подход позволяет сэкономить не только на самих линейных модулях, используемых на оси X (так как при таком подходе на данной оси вместо двух модулей используется всего один), но и на всём вспомогательном оборудовании, таком, как компоненты системы управления, редукторы, электродвигатели, муфты с валами, и др. Таким образом, использование, на осях X и Y созданного ею робота, линейных модулей «R-SMART» обеспечило компании «Stone Plastics» экономию средств и в кратко-, и в долгосрочной перспективе.

Что же касается линейного модуля «S-SMART», использованного для реализации оси Z, то он имеет стационарную головную часть, выполненную из анодированного алюминия, и высокопрочную подвижную часть из экструдированного алюминиевого профиля шириной сечения 65 мм.

Этот высококачественный модуль приводится в движение с помощью полиуретанового ремня, армированного стальными нитями, и приводной головки типа «омега». Полезная нагрузка легко удерживается одной профильной направляющей с двумя шариковыми блоками с рециркуляцией.