Quando si tratta di tecnologia automatizzata spesso ci si ferma a prendere in considerazione robot, veicoli a guida automatica o complessi sistemi di pick&place.

Altrettanto importanti, tuttavia, sono le strutture più piccole e “più semplici” che devono essere progettate per interfacciarsi proprio con le soluzioni più complesse. È il caso, ad esempio, dell'automazione che riguarda i centri di distribuzione e logistica: questa sta letteralmente modificando il loro funzionamento rispetto a come abbiamo imparato a conoscerlo.

Lo dimostra l’esperienza del system integrator N-III Inc. che ha ideato una soluzione semplice per migliorare l'efficienza di un modulo di gestione temporanea degli imballaggi di un magazzino esistente grazie all'impiego delle guide lineari.

Sfide di ingegneria e di applicazione

L’applicazione è stata richiesta da un centro di distribuzione automatica che sentiva l’esigenza di migliorare i propri moduli di imballaggio. Ogni modulo è composto da quattro scivoli che alimentano i pacchetti dalla parte superiore del sistema fino all'operatore.

Normalmente l'operatore viene avvisato di un ordine e, da lì, può ritirarlo, imballarlo e posizionarlo su un nastro trasportatore sotto gli scivoli.

L’azienda cliente, sulla base del funzionamento di questa struttura, ha richiesto di incorporare le piattaforme di supporto nella progettazione al fine di consentire agli operatori di inscatolare agevolmente gli ordini conclusi.

Inizialmente sono state proposte alcune soluzioni, tra cui un elevatore a forbice, un ripiano ribaltabile e un carrello a ruote motorizzato. Tuttavia, tutti questi sistemi sarebbero funzionati a parte rispetto al modulo esistente senza interfacciarsi meccanicamente con esso.

Queste idee, oltre a non rispettare a fondo il mandato del cliente, sono state scartate anche perché troppo costose o con problemi ergonomici che richiedevano ad esempio ai lavoratori di muoversi in maniera scomposta correndo il rischio di lesioni. Per approfondire leggi l'articolo "Contenere il costo dell’applicazione con le giuste guide lineari".

N-III ha risolto il problema creando tavoli realizzati in tela resistente, che hanno ricoperto con una plastica ABS. Questi "top" in ABS sono stati tagliati a getto d'acqua e sono serviti da modello per spostare i tavoli dalla tela.

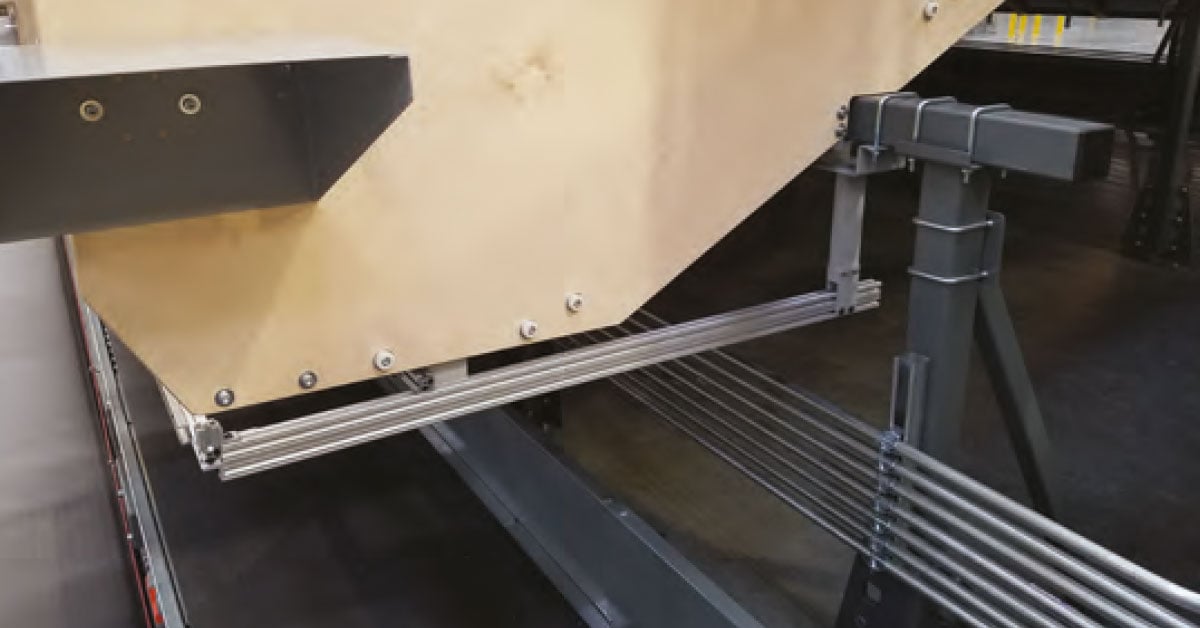

I tavoli sono stati quindi montati su una guida lineare Rollon, la Compact Rail, a sua volta semplicemente montata su un estruso di alluminio standard non particolarmente preciso, ma che necessita di una buona capacità di carico e di una gestione efficace del movimento lineare, ovvero senza sacrificare alcuna performance.

Attraverso questo accorgimento i lavoratori possono far scorrere un tavolo lungo la lunghezza degli scivoli dove è necessario, ad esempio una stazione di nastratura.

Inoltre è prevista una sola tavola per quattro moduli, le tavole possono viaggiare liberamente fino a un massimo di 12 moduli, massimizzando la flessibilità di progettazione e minimizzando il numero di tavole stesse che devono essere installate. Per approfondire le applicazioni d'uso leggi anche l'articolo "Sistemi di guide lineari, come combinare caratteristiche diverse".

Compact Rail di Rollon per la gestione dei disallineamenti

La scelta della Compact Rail è legata a uno dei suoi indiscutibili vantaggi, ovvero la capacità di gestire il disallineamento.

I cuscinetti che non sono allineati correttamente durante l'installazione possono causare problemi su qualsiasi macchina di precisione, con conseguente usura o addirittura riduzione della durata dei cuscinetti - per approfondire leggi l'articolo "Ridurre l'usura delle guide lineari".

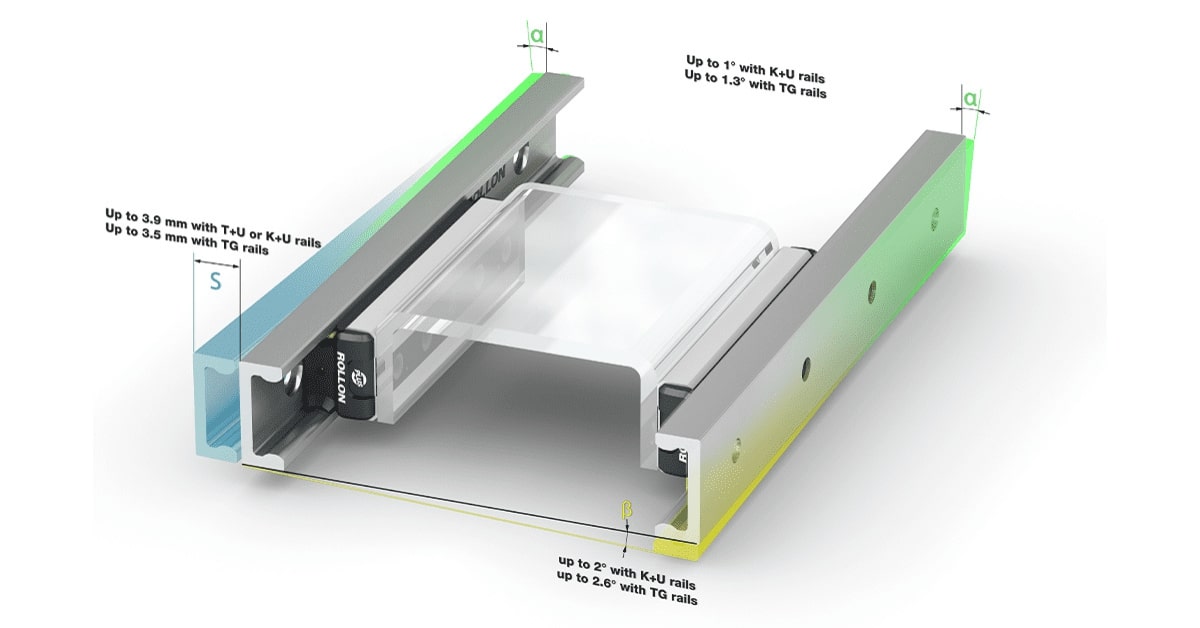

Compact Rail è invece “nativamente” pensata per gestire il disallineamento, grazie a una geometria del binario in grado di assorbire gli errori di allineamento in uno o due assi.

Guide lineari Compact Rail Plus di Rollon

Mentre le guide di altissima precisione misurano un disallineamento accettabile in micron, la Compact Rail lo misura in gradi e millimetri. Ad esempio, i rulli Compact Rail possono ruotare fino a 2 gradi rispetto alla guida senza influire sulla funzionalità o aumentare l'usura.

Per i costruttori di macchine, avere un sistema autoallineante si traduce in una maggiore libertà di progettazione e riduzione dei costi. Semplici strumenti di spaziatura facilitano l'installazione alla tolleranza corretta.

Vuoi conoscere meglio i vantaggi legati all’uso di Compact Rail?

Consulta il nostro webinar on demand!