Czy korzystają Państwo z odpowiedniej prowadnicy liniowej w swoich projektach?

3 mar, 2022

Prowadnice kulkowe, a może rolkowe? Odpowiedź zależy oczywiście od zastosowania i zalet oferowanych przez te dwa rodzaje prowadnic.

Prowadnice kulkowe są bez wątpienia najbardziej rozpowszechnionym rodzajem prowadnic liniowych i wykorzystywane są w szeregu zastosowań. Ich technologia przynosi istotne zalety w zakresie nośności, precyzji i sterowania momentem. Jednak w pewnych warunkach i zastosowaniach zalety te mogą stać się ograniczeniami.

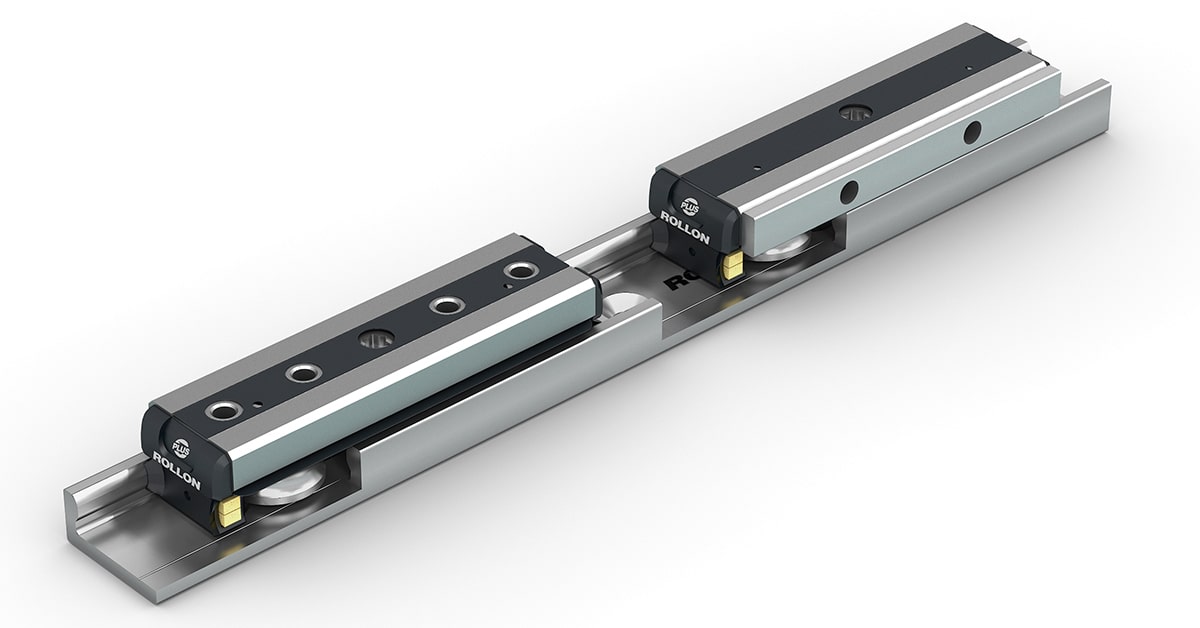

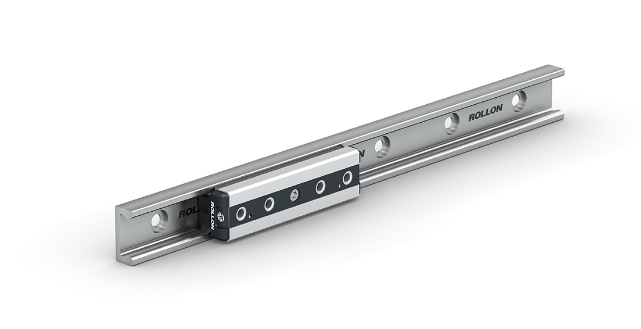

W takich przypadkach lepiej postawić na inne rozwiązania takie jak prowadnice Compact Rail firmy Rollon, czyli liniowe prowadnice z rolkami z hartowanymi indukcyjnie i szlifowanymi bieżniami. Prowadnice te są szybkie, ciche, mogą równoważyć znaczne odchyłki równoległości i płaskości oraz są dostępne z różnymi profilami i różnymi zabezpieczeniami przed korozją.

Kontrola nad niewspółosiowością

Prowadnice kulkowe są produktami o wysokiej prezycji i o równie wysokiej zdolności do przenoszenia dużych obciążeń we wszystkich kierunkach. Aby uzyskać tak wysoką wydajność, prowadnice te muszą być jednak montowane z zachowaniem dokładnego stopnia płaskości i równoległości wyrażonego w dziesiątych częściach milimetra.

W związku z tym, podczas pracy z konstrukcjami o nieszczególnie wysokim poziomie precyzji i/lub sztywności konieczne staje się wykonanie kilku czynności (wiążących się z dodatkowymi kosztami i czasem), takich jak obróbka powierzchni bazowych i długich, skomplikowanych czynności montażowych.

W takich przypadkach prowadnice Compact Rail mogą być zdecydowanie skutecznym rozwiązaniem i znacznie obniżyć końcowe koszty budowy.

Łożyska i różne kształty profili wykonane ze stali ciągnionej na zimno sprawiają, że produkty Compact Rail mogą kompensować przesunięcie osiowe wózka w parze prowadnic do 4 mm, a możliwy błąd równoległości na obu płaszczyznach można kompensować poprzez obrót wózka o kąt do 2°.

Nietrudno zauważyć, jakiego rodzaju oszczędności można uzyskać stosując produkty Compact Rail w porównaniu z tym, czego wymagałyby zespoły i procesy z wykorzystaniem prowadnic kulkowych w zastosowaniach takich jak np. drzwi dla obrabiarek lub we wszelkich zastosowaniach, w których prowadnice montowane są na powierzchniach nieobrobionych.

Praca w trudnych warunkach

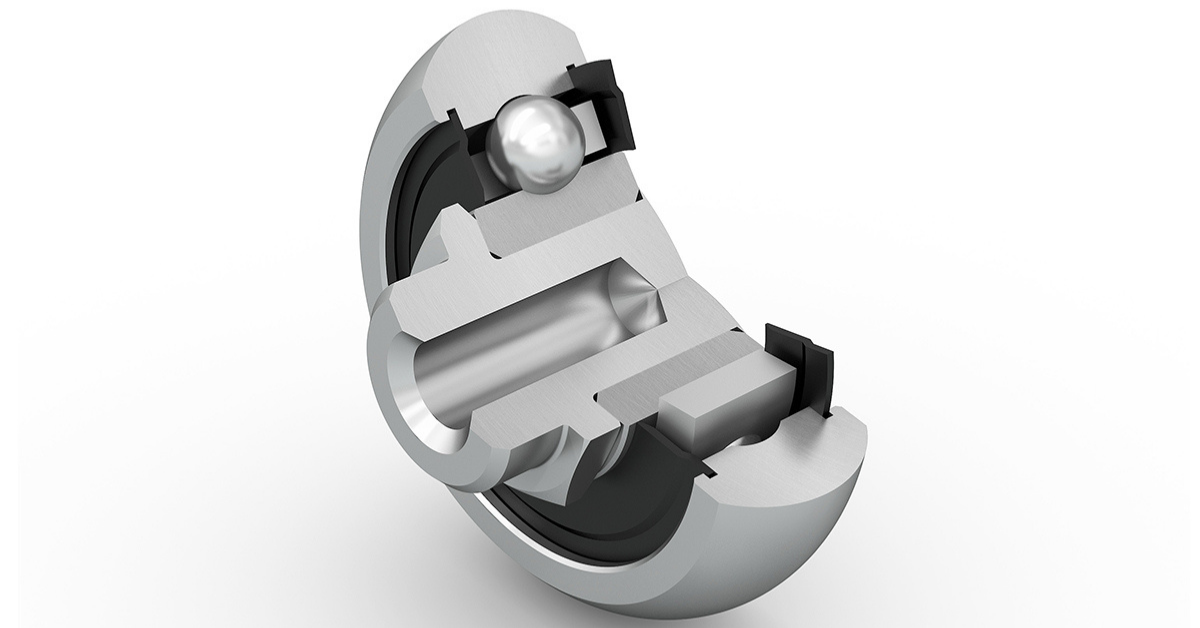

Zastosowanie w liniowych prowadnicach kulkowych kilku kulek o bardzo małych średnicach pozwala na utworzenie wielu punktów styku pomiędzy blokiem a prowadnicą. Oznacza to, że prowadnice tego typu mogą w prosty sposób przenosić bardzo duże obciążenia, co czyni je najlepszym wyborem w szerokim zakresie zastosowań.

Jednak w przypadku pracy prowadnic w miejscu, które nie jest idealnie czyste, obecność zanieczyszczeń może stanowić przeszkodę nie do pokonania dla tego typu prowadnic – niewielkie kule przylegają do siebie i nie mogą się łatwo przesuwać, osłony ochronne na bloku nie zapewniają wystarczającej ochrony, a blok przestaje działać prawidłowo i zacina się.

Z kolei produkty Compact Rail po obu stronach wózka wyposażone są w zgarniacze do czyszczenia bieżni, w których wykorzystano łożyska o średnicy od 18 mm dla rozmiaru 63 do 6 mm dla najmniejszego rozmiaru 18. Oczywiście elementy toczne o tych wymiarach mogą pracować wydajnie nawet w obecności różnego rodzaju zanieczyszczeń, które mają kluczowe znaczenie dla pracy niewielkich kulek.

Zanieczyszczenia nie są jedynym źródłem problemów w rozwiązaniach wykorzystujących ruch liniowy. Kolejnym istotnym zagrożeniem w wielu zastosowaniach jest korozja. Wystarczy zdać sobie sprawę, że w sektorze maszyn przemysłowych wiele zastosowań ma miejsce w wilgotnych warunkach lub w kontakcie z czynnikami chłodniczymi.

Do tego mamy jeszcze wszelkiego rodzaju zastosowania zewnętrzne, które obejmują drzwi i platformy pojazdów specjalnych, elementy pociągu znajdujące się pod podłogą, czy inne rodzaje urządzeń przeznaczonych do użytku na zewnątrz.

Nie możemy również zapomnieć o korozji, na którą narażone są elementy zastosowań mające kontakt z silnymi kwasami i zasadami oraz agresywnymi detergentami, a nawet elementy, które są bardzo często czyszczone, takie jak maszyny i systemy automatyki dla przemysłu spożywczego, farmaceutycznego lub medycznego.

W celu rozwiązania tych problemów firma Rollon przewidziała różne rodzaje procesów obróbki powierzchni produktów Compact Rail. W przypadku prowadnic Compact Rail standardowy proces antykorozyjny obejmuje nałożenie elektrolitycznej powłoki cynkowej zgodnej z normą ISO 2081. Dla bardziej wymagających zastosowań firma Rollon opracowała proces RollonAlloy, testowany w mgle solnej przez okres nawet 720 godzin zgodnie z normą ISO 9227, lub jego wariant oparty na niklowaniu z dopuszczeniem FDA dla zastosowań w przemyśle spożywczym.

Cicha praca

Środowiska produkcyjne i przemysłowe wymagają cichych systemów częściej niż kiedykolwiek wcześniej. Jest to podstawowy wymóg, który należy spełnić, by zapewnić zgodność z przepisami dotyczącymi emisji hałasu oraz zagwarantować bezpieczne i funkcjonalne miejsce pracy. Istnieją również sektory, obejmujące np.

rozwiązania dla przemysłu medycznego i szpitali, w których najważniejszym wymogiem (zaraz po wysokiej wydajności ruchu liniowego) jest unikanie stwarzania jakichkolwiek niedogodności dla użytkowników lub pacjentów. Dlaczego prowadnice Compact Rail są najlepszym rozwiązaniem w takich przypadkach? Dlatego, że połączenie dużych elementów tocznych takich jak rolki i szlifowanej bieżni gwarantuje wyjątkowo cichy ruch i maksymalną płynność.

Dostosowanie do potrzeb

Bardzo często spełnienie szczególnych wymagań w zakresie konfiguracji prowadnicy liniowej lub dedykowanego procesu obróbki powierzchni może skutkować długim czasem oczekiwania i wysokimi kosztami. Produkty Compact Rail są jednak wytwarzane w ramach procesu przemysłowego firmy Rollon. Dzięki modułowości rozwiązania i elastyczności gwarantowanej przez strukturę organizacyjną firmy Rollon, produkty te odznaczają się wysoką możliwością dostosowania do potrzeb klienta.

Zostaw komentarz

Najnowsze artykuły

Tematy

Stai utilizzando la guida giusta per i tuoi progetti?

Rollon presenta la nuova generazione delle proprie guide lineari a cuscinetti con una capacità unica di gestire il disallineamento delle superfici di montaggio.

GUARDA IL WEBINAR