Kiedy mówimy o zautomatyzowanej technologii, często myślimy o robotach, samojezdnych pojazdach lub złożonych automatach SMT typu "pick-and-place".

Równie ważne są jednak mniejsze, "prostsze" konstrukcje, które należy zaprojektować jako interfejs właśnie do tych bardziej złożonych rozwiązań. Tak jest na przykład w przypadku automatyzacji w centrach dystrybucyjnych i logistycznych: tam dosłownie zmienia ona sposób pracy w porównaniu z tym, co znaliśmy do tej pory.

Dowodem na to jest doświadczenie integratora systemów N-III Inc, który opracował proste rozwiązanie w celu poprawy wydajności istniejącego modułu zarządzania opakowaniami tymczasowymi w magazynie, dzięki zastosowaniu prowadnic liniowych.

Wyzwanie Inżynieryjne I Aplikacyjne

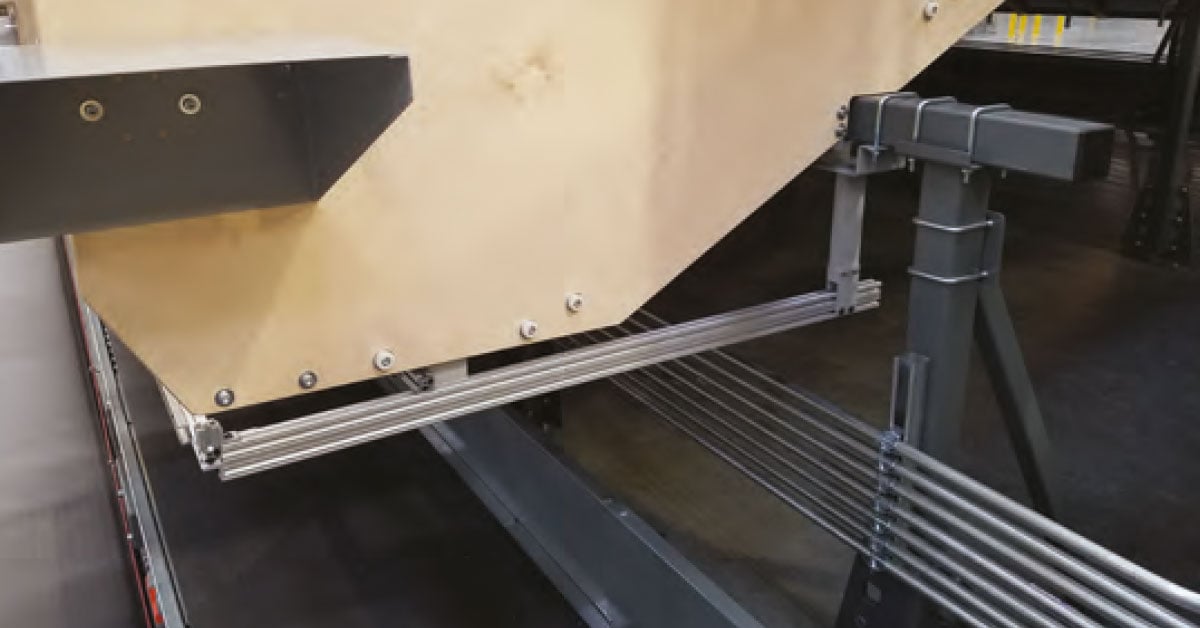

Aplikacja została zamówiona przez zautomatyzowane centrum dystrybucji, które odczuwało potrzebę ulepszenia swoich modułów pakujących. Każdy moduł składa się z czterech zsuwni, które prowadzą opakowania od góry systemu do operatora. Zazwyczaj operator jest informowany o zamówieniu i może je stamtąd odebrać, zapakować i umieścić na przenośniku taśmowym pod zsuwniami.

Na podstawie działania tej linii, firma klienta poprosiła o włączenie do projektu platform pomocniczych, aby umożliwić operatorom łatwe pakowanie zrealizowanych zamówień.

Początkowo proponowano różne rozwiązania, w tym nożyce do podnoszenia, składaną półkę i silnikowy wózek toczny. Wszystkie te systemy działałyby jednak niezależnie od istniejącego modułu, nie będąc z nim mechanicznie połączone. Pomysły te nie tylko nie spełniały w pełni wymagań klienta, ale były też odrzucane, ponieważ były zbyt drogie lub miały problemy ergonomiczne, które zmuszały pracowników do poruszania się w sposób chaotyczny, stwarzając ryzyko urazów.

Firma N-III rozwiązała ten problem, produkując stoły z wytrzymałego płótna pokrytego tworzywem ABS. Płyty ABS zostały wycięte za pomocą strumienia wody i posłużyły jako szablon do wyfrezowania stołów z płótna.

Stoły zostały następnie zamontowane na prowadnicy liniowej Compact Rail firmy Rollon, która z kolei jest po prostu zamontowana na standardowym profilu z ekstrudowanego aluminium. Nie jest to szczególnie precyzyjne, ale zapewnia dobrą nośność i efektywne zarządzanie ruchem liniowym, tzn. bez pogorszenia wydajności.

Dzięki takiemu rozwiązaniu pracownicy mogą przesuwać stół wzdłuż zsuwni do miejsca, w którym jest on potrzebny, np. do stanowiska klejenia.

Ponadto na cztery moduły przypada tylko jeden stół. Stoły mogą być swobodnie przesuwane do maksymalnie 12 modułów, co zapewnia maksymalną elastyczność i minimalizuje liczbę stołów, które muszą być zainstalowane.

Zarządzanie Niewspółosiowością Za Pomocą Prowadnicy Compact Rail Firmy Rollon

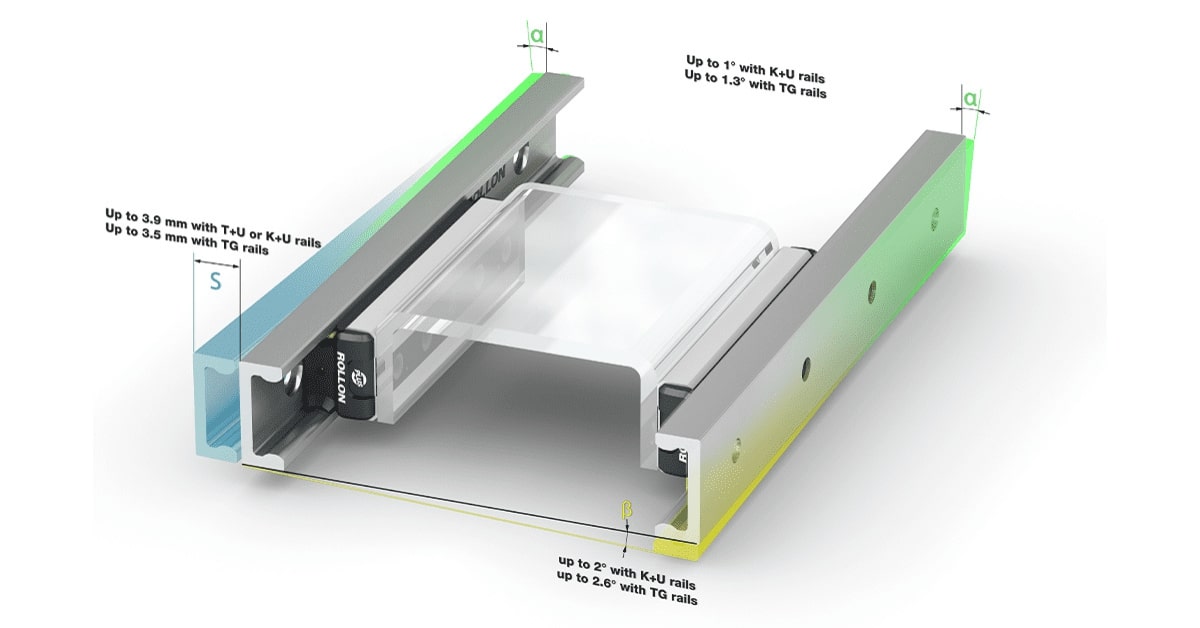

Wybór prowadnicy Compact Rail jest związany z jedną z jej niezaprzeczalnych zalet, a mianowicie zdolnością do radzenia sobie z niewspółosiowością.

Łożyska, które nie są prawidłowo wyosiowane podczas montażu, mogą powodować problemy w każdej maszynie precyzyjnej, powodując zużycie lub nawet skrócenie żywotności łożyska.

Prowadnice liniowe Compact Rail Plus firmy Rollon

Natomiast prowadnica Compact Rail jest "z natury" zaprojektowana do zarządzania niewspółosiowością, dzięki geometrii toru zdolnej do absorbowania niewspółosiowości w jednej lub dwóch osiach. Podczas gdy prowadnice o wysokiej precyzji mierzą dopuszczalną niewspółosiowość w mikrometrach, prowadnica Compact Rail mierzy ją w stopniach i milimetrach. Na przykład, rolki Compact Rail mogą obracać się w zakresie do 2 stopni od szyny bez wpływu na funkcjonalność lub zwiększone zużycie.

Dla konstruktorów maszyn, system samonastawny oznacza większą swobodę projektowania i niższe koszty. Proste podkładki dystansowe ułatwiają montaż w odpowiedniej tolerancji.

Czy chcą Państwo dowiedzieć się więcej o zaletach stosowania prowadnicy Compact Rail?