Выбор между портальной системой или использованием робота для решения конкретных задач по промышленной автоматизации не всегда так однозначен, как кажется на первый взгляд.

Вот как подходила к такому выбору, соответственно к вопросу сравнения преимуществ портальной системы и системы на основе промышленных роботов, компания, получившая заказ на разработку решения для автоматизации необходимой для производства древесно-стружечных плит простой, но времязатратной и потенциально опасной операции:

Робот или портал?

В компанию «Chicago Electric» поступил запрос на разработку системы автоматизации для штабелирования металлических сит, используемых в процессе производства ДСП.

По технологии производства ДСП, в конце производственного цикла эти сита должны быть уложены в стопку и отправлены в начало производственной линии для их использования на следующем цикле.

Ранее эта операция выполнялась вручную, двумя рабочими, каждый из которых перемещался вдоль линии со своей стороны.

Однако низкая добавленная стоимость такой операции, требовавшей задействования целых двух рабочих, побудила компанию-производителя ДСП задуматься над оптимизацией своего техпроцесса путём автоматизации данной операции.

В результате, как сказал Боб Каска (англ. Bob Kaska), представитель компании «Chicago Electric», «Изучив все значимые факторы, такие, как затраты и экономический эффект, мы сделали выбор в пользу портальной системы, а не робота.»

Портальная система требует меньших, по сравнению с роботом, объёмов технического обслуживания - в том числе и потому, что в ней используется только два электродвигателя вместо шести. Кроме того, портальная система выгодно отличается от робота бὀльшим размером своей рабочей зоны.

Ну и, наконец, с учётом расстояний, на которые требовалось осуществлять перемещения, а также с учётом массы перемещаемых объектов, решение на основе промышленных роботов оказалось бы как минимум вдвое дороже решения на основе портальной системы.

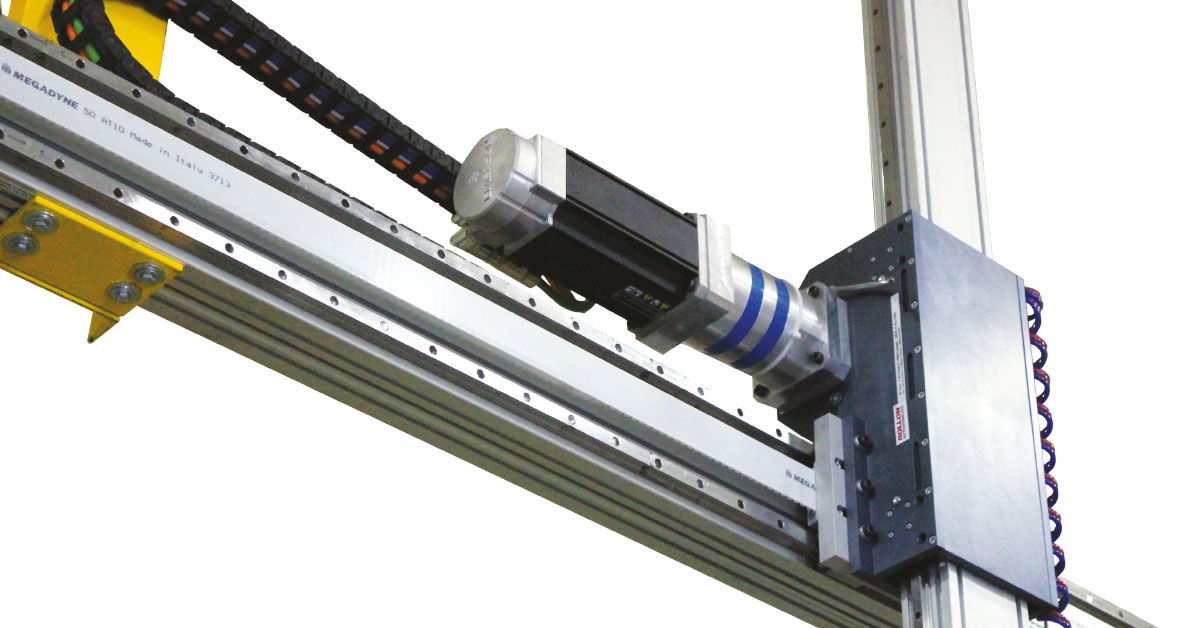

В результате компанией «Chicago Electric» была разработана двухосевая (X-Z) портальная система для штабелирования металлических сит, в основу которой была положена пара соединённых друг с другом линейных модулей «Rollon».

Автоматизация данной операции позволила компании перевести двух рабочих на выполнение более важных задач, повысив общую эргономичность техпроцесса и эффективность выполнения его соответствующей стадии.

По утверждению господина Каска, «основной подоплёкой решения заняться автоматизацией была именно необходимость обезопасить данную операцию. Для выполнения последней двум работникам приходилось скоординированно выполнять повторяющиеся действия.

Кроме того, в процессе перемещения сита на движущуюся ленту транспортёра им приходилось находиться в непосредственной близости к работающему оборудованию, что делало операцию потенциально опасной.»

Линейные модули «Rollon» - надёжное решение

Наиболее трудным этапом разработки технического решения стал подбор линейного модуля, удовлетворяющего всем условиям стоявшей задачи.

От модуля требовалось конкретное сочетание таких параметров, как точность, повторяемость, грузоподъёмность, и длина хода.

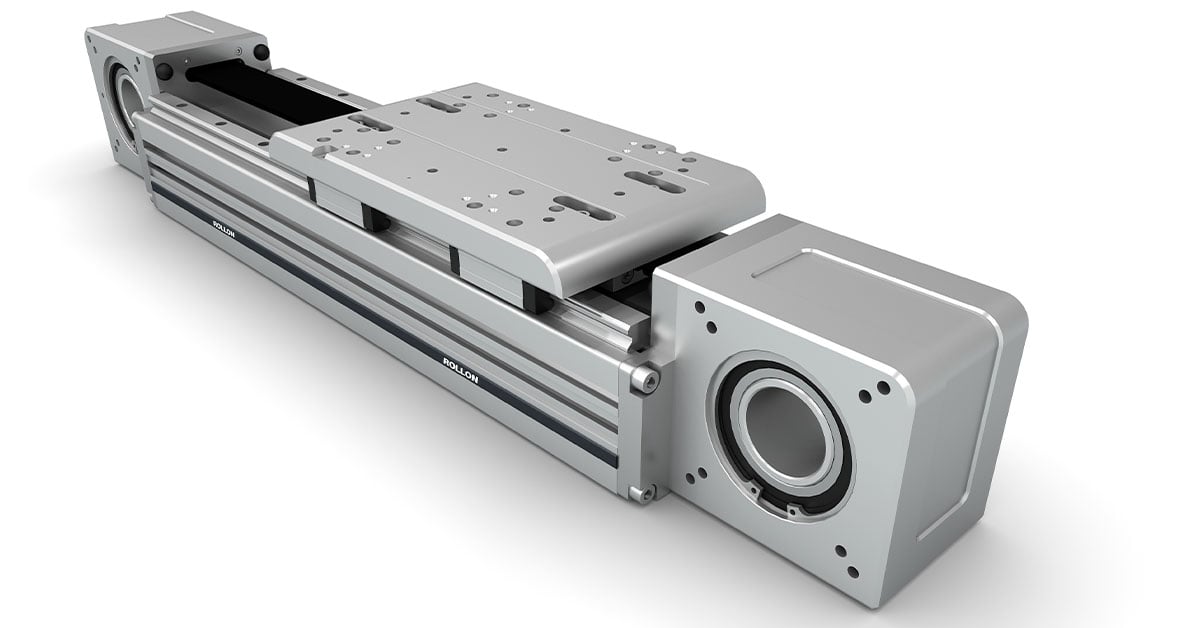

В результате для создания портальной системы компанией «Chicago Electric» были выбраны линейные модули «R-SMART 160» и «SC-130» производства компании «Rollon».

В модуле «R-SMART 160» использована каретка из анодированного алюминия, а его двойная линейная направляющая отличается высокой грузоподъёмностью и способностью воспринимать высокие моменты, что позволило модулю без проблем справляться с массой перемещаемых сит.

Непосредственно на данный линейный модуль, без использования переходных элементов, был установлен линейный модуль «SC-130» из модельного ряда «PLUS» компании «Rollon».

Последний также отличается высокой грузоподъёмностью и повышенной жёсткостью. Ещё одной важной особенностью линейного модуля «SC-130» является наличие у него стационарной каретки и подвижной направляющей. Именно эта особенность сделала данный модуль особенно хорошо пригодным для его использования в вышеописанной конфигурации.

Сокращение длительности рабочего цикла

Двухосевая (X-Z) портальная система укладки, разработанная компанией «Chicago Electric», позволила сократить время выполнения операции штабелирования с 30 до 15 секунд, и при этом улучшить безопасность производства.

Данной полностью автоматической системой обеспечивается перемещение металлических сит, для их штабелирования, на 3,7 м в горизонтальной и на 1,2 м в вертикальной плоскости.

Скорость хода системы по оси X составляет 1,3 м/с, при чём развивается усилие в 270 кг. Длина хода системы по оси Z составляет 122 см, а развиваемое на вертикальной оси усилие составляет 224 кг.

На этой оси Z портальной системы установлен магнитный захват высокой грузоподъёмности, откидывающийся при его опускании. Разработанная «Chicago Electric» система укладки также имеет приводимую в действие цепным транспортёром перекладину, служащую для соединения сит друг с другом.

Повышенная долговечность системы

По расчётам инженеров компании «Rollon», ограничивающим долговечность данной системы укладки фактором должен стать момент, воздействующий на линейный модуль «R-SMART», использованный на оси Z системы.

При максимальной скорости перемещения в 1,5 м/с, ускорении в 33g, и с учётом коэффициента запаса прочности в 1/3, воздействующие на линейный модуль моменты (параметр, обозначаемый буквами «Mz») составят 1192 Нм, что с запасом укладывается в предел, составляющий у этого модуля 5707 мм. По расчётам «Rollon», при таких нагрузках ожидаемый срок службы системы должен составить 21 год.

Хотите узнать больше о возможностях, предоставляемых для промышленной автоматизации линейными модулями «Rollon»? Заполните формуляр по ссылке, и примите участие в тематическом вебинаре:

ПРИНЯТЬ УЧАСТИЕ В ВЕБИНАРЕ