Linearachsen für Schwerlast-Verpackungsanlagen

15 Apr, 2021

Bei der Auswahl der richtigen Linearachsen für Verpackungsanwendungen gilt es viele Variablen zu berücksichtigen: von der Hublänge über die Einschaltdauer bis hin zu den Anforderungen an Präzision und Genauigkeit.

Diese Spezifikationen müssen Konstrukteure mit den Leistungs-, Zeit- und Budgetvorgaben des Projekts abgleichen. Bestimmte Fertigungsprozesse sind anspruchsvoller als andere, wobei End-of-line-Verpackungsanwendungen in Bezug auf Linearachsen zu den anspruchsvollsten gehören.

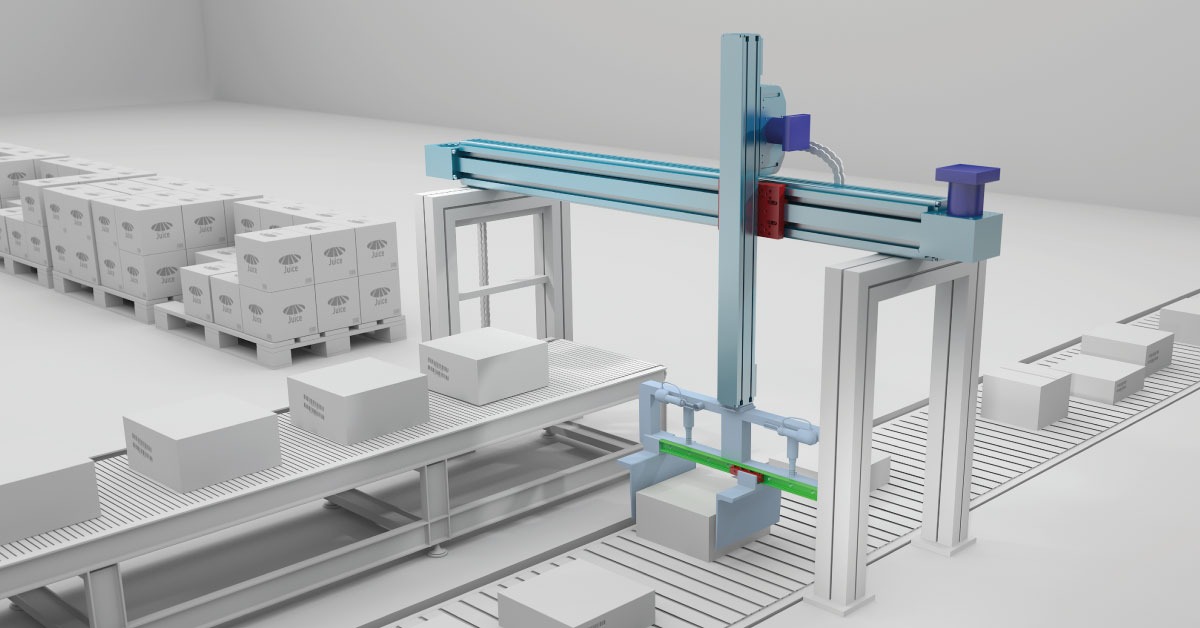

Tätigkeiten wie Palettieren, Verpacken von Kisten, Kartonieren und Ausschleusen erfordern starke und zuverlässige Bewegungskomponenten.

Linearachsen, die für Schwerlast-Verpackungsanwendungen konzipiert sind, werden für viele Aufgaben eingesetzt:

- Verpacken von Kisten

- Kartonieren

- Roboter-Palettierung

- Ausschleusen von Bahnen

- Schrumpffolienverpackung

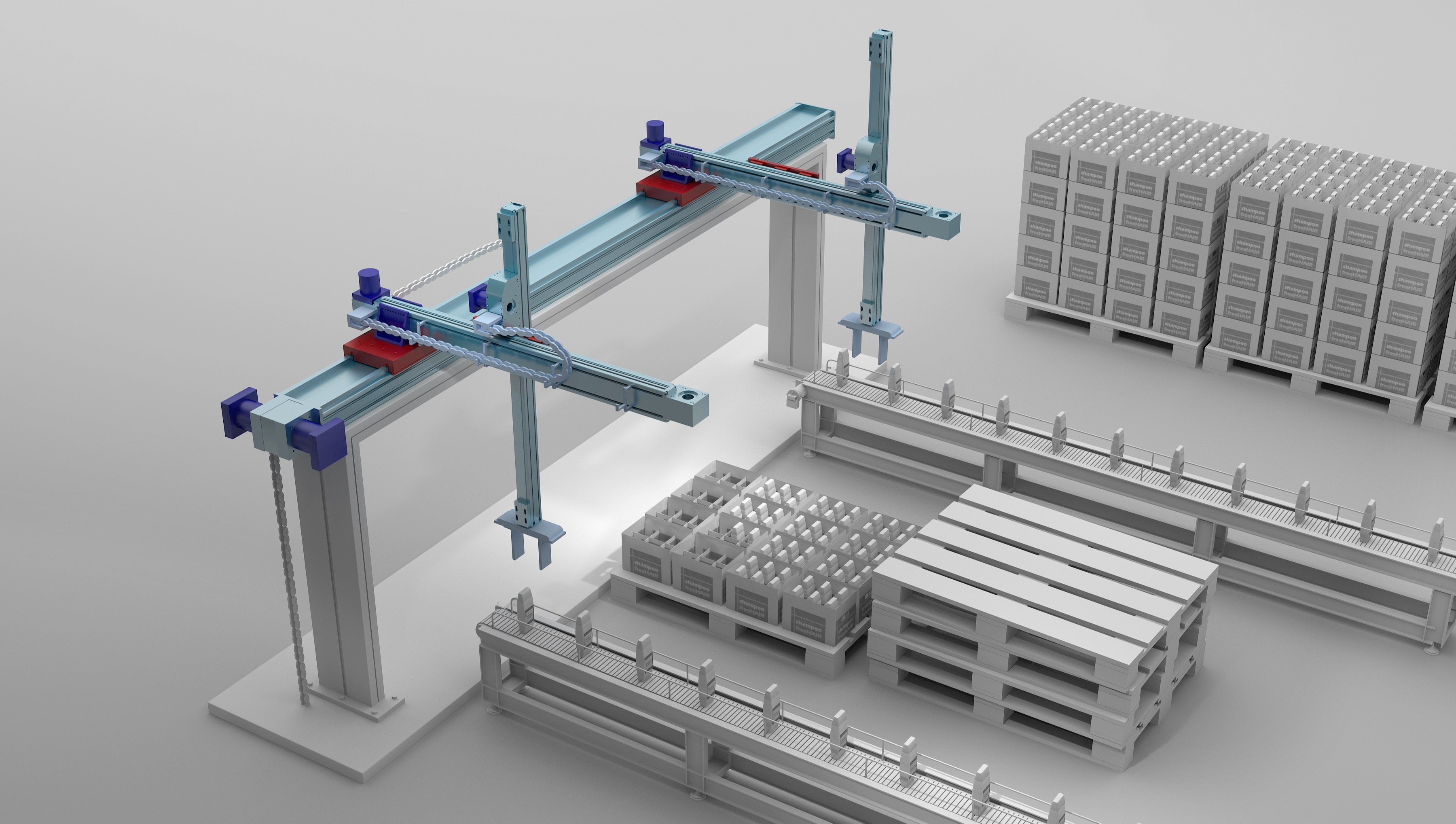

- Mehrachsige Portalsysteme

- Bewegen von SCARA-Robotern in Position

- Verfahren von hohen Lasten auf parallelen Achsen

- Drücken/Ziehen von schweren Gewichten

Die Betätigung eines Aktors wirkt sich direkt auf die Leistung Ihres Systems aus. Laden Sie unser kostenloses White Paper herunter, um eine fundierte Entscheidung für das richtige Gerät für Ihre Anforderungen zu treffen.

Folgende Punkte sollten bei der Konstruktion berücksichtigt werden:

Präzision und Genauigkeit

Bei der Mehrzahl der End-of-line-Verpackungsanwendungen mit Linearachsen ist eine Positionierwiederholgenauigkeit von 50 μm akzeptabel.

Ein SCARA-Roboter mit einem Vakuum-Endeffektor beispielsweise wird auf eine Linearachse positioniert, damit er linear an verschiedenen Positionen Kartons aufnehmen und auf Paletten bewegen kann.

Diese Bewegung muss wiederholbar, zuverlässig und genau sein, damit der Roboter seine Aufgabe erfüllen kann – wobei in diesem Szenario selten eine punktgenaue Präzision erforderlich ist.

Für Aufgaben, die eine genauere Positionierung erfordern, ist ein zusätzlicher Lineargeber sinnvoll.

Tragzahl

Lasten, Momente und Kräfte sind im Fokus bei Schwerlast-Verpackungsanwendungen. Die Frage ist also: Wieviel Last kann die Linearachse bei hohen Geschwindigkeiten und Beschleunigungen bewältigen?

Konstrukteure sollten Schubkraft, dynamische Tragzahl und Biegemomente berücksichtigen.

Die Tragzahl steht in direktem Zusammenhang mit dem inneren Aufbau der Achse.

Viele Linearachsen mögen von außen ähnlich aussehen, doch während einige für große Lasten bei hohen Geschwindigkeiten gebaut sind, unterstützen andere vielleicht bei hohen Geschwindigkeiten nur leichte Lasten.

Verfahrlänge und -raum

Es gilt, die erforderliche Hublänge sowie den Volumenbereich, in den das System passen muss, zu bestimmen.

Wird die Linearachse zum Beispiel verwendet, um einen Roboter in Position zu bringen? Wenn ja, wie weit muss der Roboter auf seiner linearen Bahn fahren?

Oder werden mehrere Linearachsen verwendet, um ein kartesisches Portalsystem zum Bewegen von Kisten zu realisieren?

In bestimmten End-of-line-Verpackungsszenarien ist es sinnvoll, ein dreiachsiges Portalsystem aus hochbelastbaren starren Linearachsen zu bauen, um schwere Lasten zu handhaben, anstatt einen SCARA-Roboter mit einer begrenzteren Tragzahl zu verwenden.

In vielen Fällen kann ein Portalsystem den gleichen oder sogar einen geringeren volumetrischen Platzbedarf haben als ein vergleichbares SCARA-Robotersystem.

Arbeitszyklus

Wie sieht das Bewegungsprofil der Anwendung, die Einschaltdauer, die Zykluszeit und die Verweilzeit zusätzlich zu den Anforderungen an die Lebensdauer aus?

Viele Verpackungsanwendungen erfordern eine nahezu konstante Bewegung, da sich die Linearachsen zwischen verschiedenen Positionen hin und her bewegen.

Erkundigen Sie sich bei Ihrem Achslieferanten auch nach den Wartungs- und Schmierplänen. Einige Linearachsen müssen erst nach einer Lebensdauer von 20.000 km nachgeschmiert werden, während andere eine häufigere Wartung erfordern.

Betriebsumgebung

Welchen Umgebungsbedingungen werden die Linearachse und das größere System ausgesetzt sein? Werden spezielle Dichtungen oder Bälge benötigt, um die beweglichen Teile vor Staub, Feuchtigkeit oder anderen Verunreinigungen zu schützen?

Fragen Sie Ihren Lieferanten, ob diese verfügbar sind.

Räumliche Orientierung

Wie soll die Linearachse im verfügbaren Raum ausgerichtet werden? Wie werden die Lasten und Kräfte ausgerichtet? Auch die Montagemöglichkeiten sind zu beachten.

Viele Verpackungsvorgänge erfordern eine horizontale Montage, bei mehrachsigen Systemen und für Vorgänge wie Schrumpffolienverpackung ist jedoch oft eine vertikale Montage notwendig.

Je mehr Informationen dem Achslieferanten in den frühen Phasen der Systementwicklung zur Verfügung stehen, desto erfolgreicher wird am Ende die Anwendung sein. Berücksichtigung sollten außerdem die Verbindungen zwischen einzelnen Linearachsen in Mehrachskonfigurationen finden.

Einige Anbieter stellen Zubehör wie Halterungen und Kreuzplatten zur Verfügung, um die Linearachsen starr miteinander zu verbinden, während andere diese Verbindungsaufgaben dem Endanwender überlassen.

Unsachgemäß angeschlossene Systeme können zu Problemen mit Fehlausrichtungen, Vibrationen, verminderter Genauigkeit und schließlich zum Ausfall führen.

Geschwindigkeit und Beschleunigung

Um die richtige Linearachse für die Verpackungsaufgabe auszuwählen, zählt neben den erforderlichen Beschleunigungs- und Verzögerungsraten auch die Verfahrgeschwindigkeit.

Soll sich die Linearachse schnell an die Geschwindigkeit eines sich bewegenden Förderbands anpassen, um Kartons an einem bestimmten Punkt zu ergreifen und diese Kartons dann auf eine Palette zu bewegen?

Muss eventuell ein Roboter für ein paar Sekunden in Position gebracht werden, während er einen Bestückungsvorgang ausführt, und soll dann wieder in seine ursprüngliche Position zurückgefahren werden?

Dies sind die Details, die ein Achslieferant wissen muss. Einige Schwerlastachsen sind in der Lage, hohe Lasten bei Geschwindigkeiten bis zu 5 m/s zu unterstützen, während andere in Geschwindigkeit und Tragzahl stärker eingeschränkt sind.

Aufbau der Linearachse

Die meisten Linearachsen werden aus stranggepresstem und eloxiertem Aluminium hergestellt.

Das sorgt für hohe Festigkeit und geringes Gewicht. Bei End-of-line-Verpackungsvorgängen sollte ein besonderer Wert auf das Führungssystem gelegt werden.

Vorgespannte Führungen, die zur Verbesserung von Genauigkeit, Wiederholbarkeit und Steifigkeit des gesamten Bewegungssystems beitragen, sind zu bevorzugen.

Gummibeschichtete oder Kunststoff-Führungsräder mögen am Anfang gut funktionieren, sind aber nicht annähernd so langlebig oder steif wie vorgespannte Führungen.

Auch auf die Lager sollte Wert gelegt werden. Vorgespannte Linearlager aus Werkzeugmaschinenstahl tragen wesentlich zur Erhöhung der Systemsteifigkeit und Genauigkeit bei.

Bei riemengetriebenen Linearachsen ist die Konstruktion von Welle und Riemenscheibe ein weiterer Bereich, der zu beachten ist. Stahlscheiben sorgen für Festigkeit und Langlebigkeit.

Sind die Baugruppen aus einem Stück Stahl gefertigt, bedeutet das, dass die Riemenscheibe nicht auf der Welle verrutschen kann.

Riemenscheiben mit stabilen, angeschraubten Flanschen zur Führung des Riemens sind leichten, aufgepressten Flanschen zu bevorzugen.

Ebenso sollten eher vorgespannte Radialkugellager am Riemenscheibenantrieb anstatt Kunststoff- oder Bronzebuchsen verwendet werden.

All diese Details ergeben eine Schwerlastachse, die den hohen Belastungen von End-of-line-Verpackungsanwendungen gewachsen ist.

Getriebe und Motorabgleich

Wenn es um riemengetriebene Hochgeschwindigkeitsachsen für anspruchsvolle Verpackungsvorgänge geht, benötigen 95 % der Fälle ein Getriebe oder ein Untersetzungsgetriebe zum Trägheitsausgleich und als Drehmomentmultiplikator.

Mitunter werden integrierte Planetengetriebe als Teil einer kompletten Antriebsbaugruppe angeboten, um die Spezifikation zu vereinfachen.

Damit das gesamte System korrekt auf die vorgesehene Anwendung abgestimmt ist, sollten auch die Daten zur Motorauslegung berücksichtigt werden.

Einige Lieferanten bieten diese Dokumentation in der Phase der Vorentwicklung als Teil eines umfassenden Angebots an.

Sie interessieren sich für Aktoren und möchten wissen, wie Sie diese an Ihre Anwendungen anpassen können?

Nehmen Sie Kontakt mit uns auf, um mit einem Berater zu sprechen, der Sie bei der besten Wahl unterstützen kann.

Das könnte Sie interessieren

Letzte Artikel

Themen

- Linearführungen (29)

- Lineartechnik (14)

- Teleskopschienen (14)

- Linearachsen (12)

- Compact Rail (11)

- 7.Achse (6)

- X-Rail (6)

- Robotik (5)

- Teleskopführungen (5)

- Mehrachssysteme (4)

- Telescopic Rail (4)

- Cobots (3)

- Hegra Rail (3)

- Mono Rail (3)

- Profilschienenführungen (3)

- Actuator System Line (2)

- Automatisierung (2)

- Curviline (2)

- Fahrzeugtechnik (2)

- Intralogistik (2)

- Linearantriebe (2)

- Linearauszüge (2)

- Linearschienen (2)

- Logistik (2)

- Medizintechnik (2)

- Mehrachsige Systeme (2)

- Rollon (2)

- Seventh Axis (2)

- Sonderfahrzeuge (2)

- Telescopic Line (2)

- Verschleiß (2)

- bidirektional (2)

- Auslegung Verfahrachsen (1)

- Bildgebung (1)

- Bogenführungen (1)

- E-Smart (1)

- Easyslide (1)

- Fabrikautomation (1)

- Flugzeugbau (1)

- Hitzebeständige Linearführungen für Kaminöfen (1)

- Holzindustrie (1)

- Induktionshärten Lineartechnik (1)

- Industrielle Automatisierung (1)

- Konfiguration (1)

- Laborroboter (1)

- Ladungsträger (1)

- Light Rail (1)

- Linearachsen Zahnstange (1)

- Linearachssystem Roboter (1)

- Lineareinheit staubgeschützt (1)

- Linearsysteme (1)

- Lineartechnik Drucker (1)

- Lineartechnik Schienenfahrzeuge (1)

- Lineartechnik Wasserstrahlschneiden (1)

- Palettiersysteme (1)

- Precision System (1)

- Prismatic Rail (1)

- Profilschienen (1)

- Profischienenführungen Holzindustrie (1)

- Robot Transfer Unit (RTU) (1)

- Schleifmaschinen Linearführungssysteme (1)

- Schmierung (1)

- Schwerlast (1)

- Schwerlastschienen Elektronikfertigung (1)

- Servosystem (1)

- Smart-System (1)

- Speedy Rail (1)

- Spritzguss Linearachsen (1)

- Tecline (1)

- Teleskopschienen Flugzeugbau (1)

- Teleskopschienen Ladungsträger (1)

- Verfahrachsen Aluminium (1)

- Verpackung (1)

- Vollauszüge (1)

- Zahnstangenantrieb (1)

- Zuführung (1)

- kompakte Linearantriebe (1)

- kugelgeführte Teleskopschienen (1)

- myRollon (1)

- prismatische Führungen (1)

- Überhängende Lasten (1)

Sie suchen Linearaktoren für Ihre Anwendungen?

Unser Angebot umfasst elektrische Linearantriebe mit Riemen-, Spindel- oder Zahnstangenantrieb, um die beste Leistung je nach den Anforderungen der jeweiligen Anwendung zu gewährleisten.

MEHR ERFAHREN