Eine Linearachse ist ein selbsttragendes strukturelles System, mit dem eine von einem Motor erzeugte Kreisbewegung in eine lineare Bewegung entlang einer Achse umgewandelt werden kann. Diese Bewegung kann eine Last drücken, ziehen, anheben, absenken oder kippen. Die häufigste Verwendung von Linearachsen betrifft deren Kombination in mehrachsigen kartesischen Robotersystemen oder als integraler Bestandteil von Maschinen.

Die wichtigsten Einsatzbereiche von Linearachsen:

- Handlingsautomation (Werkstücke und Werkzeuge)

- Verkettung von Bearbeitungsprozessen

- Montageautomation

- Verpackung und Palettierung

Typische Anwendungen (eine oder mehrere Achsen):

- Be- und Entladen von Werkstücken

- Verkettung von Bearbeitungsstationen in einer Fertigungslinie

- Siebte Achsen für Industrieroboter und Cobots zur Vergrößerung ihres Arbeitsbereichs

- Flach-, Laser- oder Plasmaschneidmaschinen

Je nach Anwendung und angestrebter Leistung müssen die Linearachsen unterschiedliche Anforderungen hinsichtlich Präzision, Tragfähigkeit und Geschwindigkeit erfüllen.

Für eine optimale Auslegung stehen den Konstrukteuren verschiedene Typen zur Auswahl.

In der Regel ist es die Art der Bewegungsübertragung, die den Unterschied ausmacht.

Es existieren drei Haupttypen:

- mit Riemenantrieb

- mit Zahnstange und Ritzel

- mit Kugelgewindetrieb

Doch wie wählt man die richtige Linearachse aus und welche Kriterien müssen dabei beachtet werden? Dazu empfiehlt sich ein Blick auf die anwendungsspezifischen Anforderungen an Dynamik, Hublänge und Genauigkeit.

Hohe Dynamik

In vielen Anwendungen, beispielsweise im Verpackungsbereich, geht es um möglichst hohe Geschwindigkeiten sowie die Verkürzung von Zykluszeiten. Eine hohe Dynamik ist in diesen Fällen das A und O.

Hier ist der Riemenantrieb oft die Technologie der Wahl:

- Er ermöglicht Beschleunigungen bis 50 m/s2 sowie Geschwindigkeiten bis 5 m/s – und das bei Hüben von 10 bis 12 m.

- Ein XYZ-System mit riemengetriebenen Achsen kann sowohl sehr leichte als auch schwere Lasten bis 200 kg problemlos handhaben.

- Je nach Art der Schmierung erlauben die Systeme besonders lange Wartungsintervalle und gewährleisten so eine hohe Produktionskontinuität.

Bei hochdynamischen Anforderungen mit Hüben von mehr als 10 bis 12 m sind auch Zahnstangenantriebe eine hervorragende Lösung.

Sie können potenziell unendliche Hübe überwinden und ermöglichen dabei Beschleunigungen bis 10 m/s2 sowie Geschwindigkeiten bis 4 m/s.

Ein Kugelgewindetrieb, der viel präziser ist, wäre dagegen zu langsam und nicht in der Lage, so lange Hübe zu bewältigen.

Lange Hübe

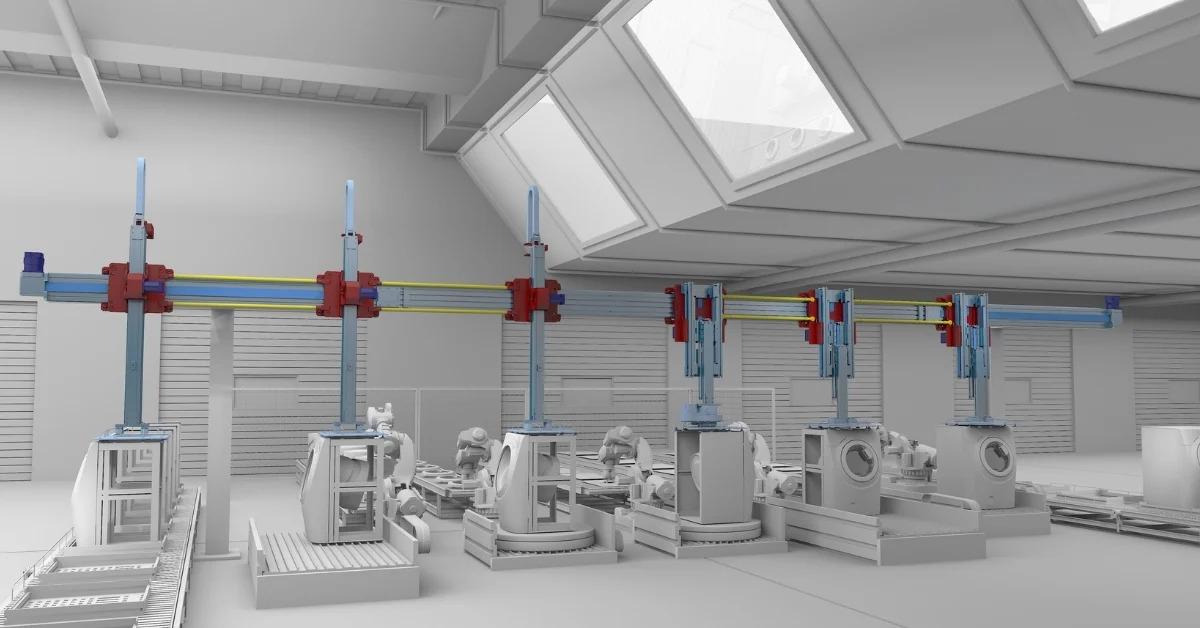

XYZ-Konfigurationen der kartesischen Robotik – beispielsweise Verkettungssysteme oder Pick-and-Place-Lösungen – entstehen durch eine Kombination mehrerer Linearachsen und sind oft von beträchtlichen Spannweiten im zweistelligen Meter-Bereich gekennzeichnet.

In vielen Fällen werden die langen Hübe, die in der Regel die Y-Achse betreffen, zusätzlich mit schweren Lasten (oft Hunderte von kg) sowie mehreren vertikalen Z-Achsen, die unabhängig voneinander arbeiten, kombiniert.

Bei dieser Art von Anwendungen ist ein Zahnstangenantrieb zweifellos die beste Wahl für die Y-Achse – und zwar aus folgenden Gründen:

- Dank der Steifigkeit des Zahnstangensystems können die Linearachsen über potenziell unbegrenzte Hübe arbeiten, ohne an Steifigkeit, Genauigkeit oder Effizienz zu verlieren.

- Kugelumlaufführungen oder prismatische Laufrollenführungen in Kombination mit schrägverzahnten Zahnstangen können in Abhängigkeit der Dynamik bis zu über 1.000 kg bewegen.

- Die Möglichkeit, mehrere Läufer mit jeweils eigenem Antrieb vorzusehen, erlaubt zahlreiche unabhängige vertikale Z-Achsen.

Ein Riemensystem eignet sich optimal für Hübe bis circa 10 bis 12 m, während Antriebe mit Kugelgewindetrieb bei langen Hüben die Grenze ihrer kritischen Geschwindigkeit erreichen würden.

Wiederholbarkeit der Positionierung

Geht es dagegen um maximale Präzision, beispielsweise bei Anwendungen wie der Montage von Mikrokomponenten, das Führen eines Lasers oder spezielle Bewegungslösungen im medizinischen Bereich, kann die Wahl nur auf Linearachsen mit Kugelgewindetrieb fallen.

Mit einer Wiederholgenauigkeit von bis zu ± 5 μ sind sie die unangefochtenen Präzisionsexperten. Weder Riemen- noch Zahnstangenantrieb (maximale Wiederholgenauigkeit: ± 0,05 mm) können da mithalten.

Sie möchten mehr über die Vorteile und Möglichkeiten unsere Actuator Line erfahren?

Hier werden Sie fündig.