Damit eine Linearführung ihre maximale Lebensdauer erreicht, muss sie sauber und gut geschmiert gehalten werden. Soweit die Theorie. In der Praxis zeigt sich allerdings oft ein anderes Bild, denn die kontinuierlichen, hochintensiven Produktionsprozesse lassen selten Raum für eine intensive Pflege. Die Folge: Die Linearführungen verschmutzen und der Schmierstoff verliert seine schützenden Eigenschaften.

Tritt auch nur eines von beidem ein – Verschmutzung oder geminderte Schmierstoffleistung –, verschleißen Linearführungen vorzeitig. Im schlimmsten Fall kann es zu einem rein metallischen Kontakt zwischen den Wälzkörpern und der Laufbahn kommen und infolgedessen zu übermäßigem Verschleiß in Form von Abrieb, Einlaufspuren oder Beschädigungen der Laufbahnen und Kugeln oder Rollen.

Für Jeden, der schon einmal Industriemaschinen konstruiert oder mit diesen gearbeitet hat, ist die Wichtigkeit der Schmierung, sowie die Vermeidung von Verschmutzungen nichts Neues. Kommen die Linearführungen in den Bereichen Medizintechnik, Lebensmittelindustrie, Verpackungsmaschinen oder in anderen empfindlichen Anlagen zum Einsatz, setzen die Maschinenbauer häufig auf spezielle Maßnahmen, um Verunreinigungen draußen und das Schmiermittel drinnen zu halten.

So decken sie die Führungen beispielsweise mit kostspieligen Faltenbälgen ab oder entscheiden sich für noch teurere automatische Schmiersysteme.

Verschmutzungen entgegenwirken

Verschmutzungen treten in verschiedenen Formen auf, von denen einige aggressiver sind als andere. Metallabrieb, der bei der spanenden Bearbeitung anfällt, gehört zu den häufigsten Verschleißverursachern.

Auch Holz-, Textil-, Papier-, Glas- oder Steinstaub machen den Schienenoberflächen zu schaffen, ebenso wie Siliziumstaub aus der Halbleiterfertigung. Diese Liste ließe sich noch schier unendlich fortführen, denn moderne Fertigungsprozesse können eine Vielzahl von verschleißverursachenden Verunreinigungen erzeugen.

Aber auch weniger aggressive Verschmutzungen sind nicht unproblematisch. So können sich beispielsweise in der Lebensmittelindustrie weichere Verunreinigungen in den Linearführungen sammeln.

Diese verursachen zwar nicht unbedingt Verschleiß, können jedoch die Funktion des Linearsystems beeinträchtigen, was sich negativ auf die Positioniergenauigkeit und die Produktqualität auswirken kann. Wenn eine Linearführung so verschmutzt ist, dass sie nicht mehr funktioniert, müssen mögliche Kosten für Wartungs- und Ausfallzeiten berücksichtigt werden.

Dabei gilt: Verschmutzungen betreffen beide Richtungen.

So kann einerseits das Produkt das Linearsystem verunreinigen, anderseits können aber auch überschüssiges Schmiermittel oder Abriebpartikel von der Linearführung in das Produkt gelangen und dessen Qualität mindern.

Letzteres ist vor allem in sensiblen Branchen wie der Medizintechnik, Elektronikbranche und Halbleiterindustrie ein Problem.

Um Verunreinigungen entgegenzuwirken, ergänzen Maschinenbauer die Dichtungen der Linearführungen oft um Faltenbälge oder andere Abdeckungen. Diese erhöhen zwar die Kosten, den Bauraum und den Wartungsaufwand, haben aber in bestimmten Anwendungen durchaus ihre Berechtigung.

So erfordern beispielsweise Reinraumumgebungen eine physische Barriere zwischen dem Produkt und den Maschinenelementen und in Bearbeitungszentren müssen alle Bewegungssysteme vor Metallspänen geschützt werden.

Es gibt aber auch weniger anspruchsvolle Umgebungen. Ist dies der Fall, sollten Hersteller Linearführungen in Betracht ziehen, die zum einen weniger empfindlich gegenüber Verunreinigungen sind und zum anderen so konstruiert sind, dass weder Abrieb noch Schmiermittel die Umgebung oder das Produkt verunreinigen können. Linearführungen mit großen, abgedichteten Rollen fallen in diese Kategorie.

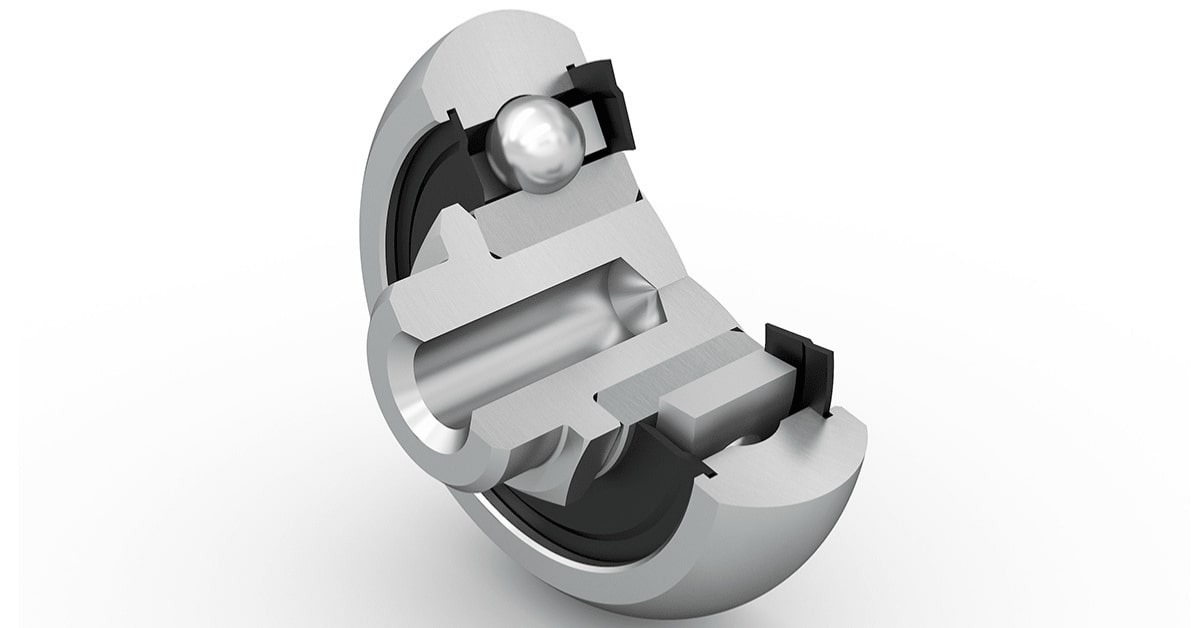

Bei herkömmlichen Linearführungen haben die kleinen Kugeln auf den Laufbahnen nur sehr geringes Spiel, schon feinste Partikel können sie behindern. Führungen mit Rollen größeren Durchmessers dagegen können auch mit gröberem Schmutz gut umgehen.

Man denke nur an den Unterschied zwischen einem Skateboard und einem Lkw beim Überfahren einer Bodenwelle.

Die Compact Rail-Führungen von Rollon zum Beispiel verfügen über Rollen mit einem Durchmesser zwischen 14 mm und 50 mm, je nach Baugröße.

Damit sind sie in der Lage, Verschmutzungen zu überwinden, die kleinere Wälzkörper zum Stillstand gebracht hätten, u.a. Metallabrieb, Papierstaub und mehr.

Große Rollen sind auch widerstandsfähiger gegen Beschädigungen als kleinere Wälzkörper. Selbst wenn eine Verunreinigung die Rolle oder die Schienenoberfläche beschädigen sollte, ist der große Wälzkörper in der Regel weiterhin funktionsfähig.

Gut geölte Maschinen

Die Ursache bei Problemen mit der Schmierung liegt oft darin, dass nicht genügend Öl oder Fett vorhanden ist.

Dadurch werden die Führungen anfälliger für Reibung zwischen Metallteilen und somit für Verschleiß. Aber auch zu viel Schmiermittel ist kontraproduktiv.

Bei einer zu großen Menge besteht das Risiko, dass die Dichtungen beschädigt werden, wodurch Schmierstoff in die Umgebung gelangen kann. Dabei ist zu bedenken, dass auch Schmiermittel zu den Verunreinigungen zählt.

Überschmierungen können die Verschmutzungsthematik verschärfen und Maschinenbauer veranlassen, sich für Faltenbälge oder Abdeckungen zu entscheiden.

Linearführungen mit der richtigen Schmiermittelmenge im richtigen Intervall zu versorgen, kann zur Herausforderung werden, da dies von anwendungsspezifischen Faktoren wie Art der Führung, Zugänglichkeit und Betriebsdauer abhängt.

Auch die Empfindlichkeit der Anwendung gegenüber Verschmutzung spielt eine Rolle: In bestimmten Branchen sind die Schmierpläne weniger intensiv.

Es gibt Möglichkeiten um sicherzustellen, dass Linearführungen mit geringem Wartungsaufwand immer ordnungsgemäß geschmiert sind.

Die teuerste Option sind automatische Schmiersysteme – eine Technologie aus dem Werkzeugmaschinenbau, um die Aufrechterhaltung des Schmiermittelfilms sicherzustellen.

Einige dieser teuren Selbstschmiersysteme haben ihren Weg in Anwendungen gefunden, in denen moderne Linearführungen zum Einsatz kommen.

Sie sind eine sinnvolle Möglichkeit, um den richtigen Schmiergrad zu erzielen und gleichzeitig den Wartungsaufwand zu reduzieren.

Jedoch können Selbstschmiersysteme inakzeptable Mengen an Verunreinigungen in die Produktionsumgebung einbringen, was insbesondere in Reinräumen oder anderen sensiblen Bereichen Probleme verursacht.

Eine kostengünstigere und sauberere Alternative zu automatischen Schmiersystemen sind selbstschmierende Abstreifer, die in die Läufer der Linearführung integriert werden – so wie bei der Rollon Compact Rail.

Die Läufer sind mit Abstreiferköpfen und geschmierten Filzen ausgestattet, die Öl kontrolliert und über einen langen Zeitraum auf die Laufbahnen abgeben.

Eine Anbindung an eine Zentralschmiereinheit ist nicht nötig – und im Übrigen auch gar nicht möglich.

Die Vorstellung, dass eine automatische Schmierung der einzige Weg zur Erzielung einer optimalen Schmierung ist, ist in gewisser Weise veraltet.

Einige Linearführungen, z.B. solche mit Kugelumlauf, müssen in allen Anwendungen regelmäßig geschmiert werden. Führungen mit abgedichteten Rollen dagegen kommen in vielen Fällen mit einer geringeren Schmierung aus.

Bei der Compact Rail befinden sich die Kugeln, ihre Laufbahnen und das Schmiermittel innerhalb des Rollengehäuses.

Dadurch wird weniger Schmiermittel zwischen Rolle und den Führungsschienen benötigt. Dies macht vor allem in verschmutzungsempfindlichen Anwendungen einen großen Unterschied, die normalerweise auf teure Faltenbälge oder Abdeckungen zurückgreifen müssen, damit Schmiermittel weder in das Produkt noch in die Umgebung gelangt.

Sie möchten mehr zur Compact Rail erfahren? Dann lesen Sie hier weiter.